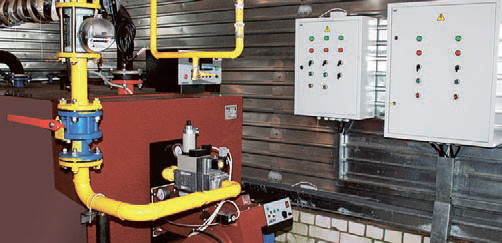

Водогрейный котел (КВ-ГМ-7,56- 150Н) был изготовлен Дорогобужским котельным заводом и установлен на центральной котельной в поселке Магаданской области в качестве основного источника теплоснабжения. Котел предназначен для получения горячей воды давлением до 1,6 МПа и номинальной температурой 150 0С, используемой в системах отопления и горячего водоснабжения промышленного и бытового назначения, а также для технологических целей. Котел оборудован газомазутной горелкой с ротационной форсункой (РГМГ–7), предназначенной для раздельного сжигания жидкого и газообразного топлива.

До недавнего времени все технологические операции по обеспечению работы котла производились вручную. Так продолжаться не могло. Для этого была разработана и внедрена система автоматического управления водогрейным котлом, построенная на основе программируемого контроллера, позволившая автоматизировать процесс получения тепловой энергии. Среди основных требований к новой системе управления были следующие:

- обеспечение безопасного технологического режима;

- снижение расходов топлива и электроэнергии;

- увеличение срока службы технологического оборудования;

- снижение вредных выбросов в атмосферу;

- улучшение условий труда обслуживающего персонала.

Забегая вперед, отметим: как показал последующий опыт эксплуатации водогрейного котла с новой системой управления, все перечисленные требования были достигнуты.

Комплекс технических средств

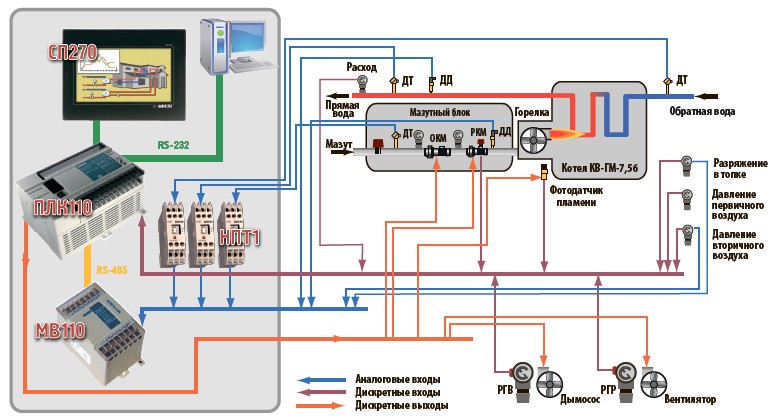

Конструктивно АСУ выполнена в виде отдельных шкафов (шкаф управления котлом и шкаф измерений и розжига) со своими пультами управления и панелями индикации. Аппаратное решение создано на базе контрольно- измерительных средств ОВЕН:

- логического контроллера ПЛК110 (управление котлом);

- модуля МВ110-220.8АС (сбор и преобразование аналоговых сигналов);

- панели СП270 (отображение параметров технологического процесса и состояния оборудования);

Основополагающим критерием выбора контроллера ПЛК110 в качестве управляющего элемента системы стало, во-первых: его соответствие условиям эксплуатации, во-вторых: широкие возможности программирования в удобной среде CoDeSys и, в-третьих: накопленный опыт использования контроллеров ОВЕН на других объектах, показавших их высокую надежность.

Созданная система автоматики позволяет решать следующие задачи:

- автоматический розжиг котла;

- автоматический розжиг горелки котла с переходом в режим минимальной мощности;

- управление тепловым режимом котла (регулирование разрежения в топке, давления воздуха в общем воздуховоде, подачи газа в котел);

- регулирование температуры сетевой воды на выходе из котельной;

- защиту, светозвуковую сигнализацию и блокировку работы котла при неисправностях оборудования и отклонении от заданных технологических параметров в соответствии с требованиями СНиП II-35-76;

- управление технологическим оборудованием (дымосос, вентилятор, задвижки);

- обеспечение оперативно-технологического персонала информацией о параметрах теплового режима и состоянии технологического оборудования;

- автоматический сбор параметров технологического процесса.

Программно-технические средства

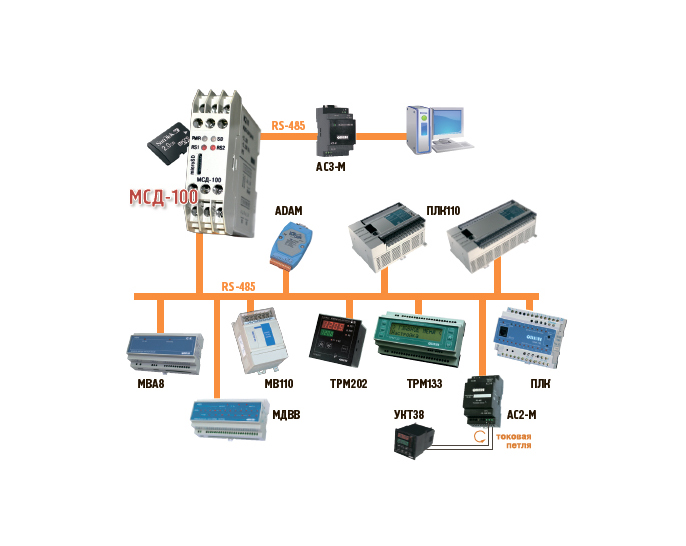

Средства автоматизации ОВЕН – та материальная база, на основе которой в совокупности с программой реализуются задачи управления котлом и информационного обеспечения персонала котельной. Структура системы – двухуровневая (рис. 1). На нижнем уровне располагаются датчики давления (ДДМ), датчики температуры с нормирующими преобразователями (дТС, НПТ), исполнительные механизмы (МЭО-250, DSL), блоки питания (БП30), средства выбора режимов управления, пускатели, промежуточные реле.

На верхнем уровне реализуются основные управляющие и информационные функции системы, а также производится первичная обработка информации. Контроллер и модуль размещены в шкафу управления. На ПЛК реализована система защиты и блокировки котла. Изменение параметров настройки системы управления может осуществляться в рабочем режиме.

Высокую надежность АСУ определяет система электропитания – контроллер подключен через источники бесперебойного питания. В случае нештатной ситуации предусмотрен ручной режим работы – средства дистанционного управления исполнительными механизмами с задвижками и клапанами позволяют оператору вести самостоятельно технологический процесс.

Реальный опыт эксплуатации созданной системы в котельной подтверждает ожидаемый эффект внедрения:

- повышение надежности работы котельной ячейки, своевременное обеспечение персонала информацией о состоянии всего технологического оборудования;

- снижение влияния человеческого фактора в технологическом процессе и вероятность возникновения аварийных режимов функционирования котла;

- экономия топлива за счет оптимального поддержания соотношения «топливо-воздух»;

- улучшение условий труда обслуживающего персонала, получение системы управления современного уровня, переход на качественно другой уровень управления производством.