Молочный комбинат «Каргопольский» специализируется на переработке молока и выпуске широкого спектра молочных продуктов – сметаны, кефира, творога, сливочного и топленого масла. В настоящее время комбинат перерабатывает до 30 тонн молока в сутки.

Производство молока начинается с пастеризации – термической обработки, деаэрации, сепарации и гомогенизации. Далее оно поступает в накопительные емкости на хранение и розлив. Несмотря на кажущуюся простоту, хранение – ответственный этап в производственном процессе. Сохранять определенный запас молока необходимо, поскольку его поступление на комбинат сильно зависит от времени года, а объемы продаж меняются от дня недели. Кроме того, производительность пастеризационных установок отличается от производительности линий розлива, и чтобы смежные участки не простаивали, требуется некоторый запас молока.

В последнее время на предприятии заметно выросли объемы выпуска продукции, что потребовало модернизации оборудования некоторых участков. В частности, была произведена замена существующих емкостей хранения на две новые емкости большего объема, оснащенные моечной станцией.

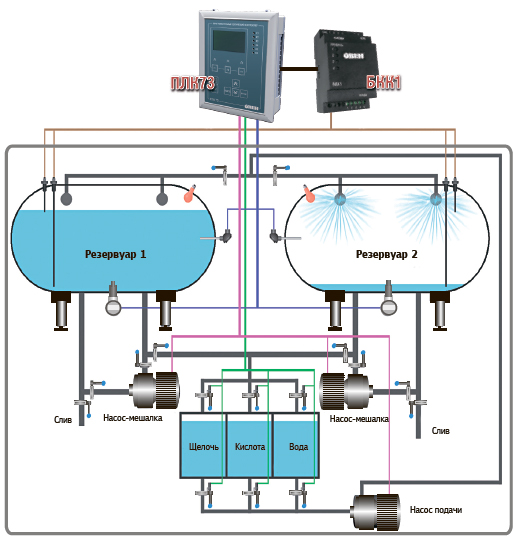

Хранение молока осуществляется в специальных емкостях – термосах, где молоко длительное время сохраняет свою начальную температуру, а также периодически перемешивается с целью равномерного распределения жира по объему. В задачи компании ПРОЕКТ-П входила разработка и создание АСУ ТП для двух емкостей хранения молока и моечной станции.

Основные требования к автоматизированной системе управления:

- индикация температуры, объема и уровня молока в емкостях;

- управление освещением в емкостях;

- управление насосами-мешалками в ручном и автоматическом режимах;

- управление моечной станцией с контролем линий подачи моющих растворов.

Выбор средств автоматизации

Вопрос цены-качества остается насущным для большинства предприятий. В этом плане наиболее привлекательна продукция российских производителей. Цены на их изделия ниже, чем у мировых производителей, а наличие сервиса и технической поддержки ставит российские изделия вне конкуренции. Исходя из этих предпосылок и имеющегося опыта применения, предпочтение было отдано автоматике ОВЕН – программируемому контроллеру с встроенным дисплеем ПЛК73. Кроме ПЛК73, в АСУ ТП применяется и другое оборудование ОВЕН: блок питания БП60Б-Д4, блок согласования кондуктометрических датчиков БКК1, датчики температуры ДТС(100М) и кондуктометрические датчики уровня ДС.1.

Технология процесса

Молоко после пастеризации поступает в одну из емкостей хранения (рис. 1), сразу же на дисплее контроллера ПЛК73 отображается температура и объем поступившего продукта. Сигналы датчиков уровней подаются на БКК1 и отображаются на экране ПЛК73. Светодиодные индикаторы, расположенные на лицевой стороне пульта управления, показывают нижний и верхний предельные уровни. Если при наполнении емкости будет превышен верхний уровень, то включится звуковая сигнализация, информирующая оператора о том, что емкость полностью заполнена. При опорожнении емкости, когда уровень молока опустится ниже допустимого, также включится звуковая сигнализация. Для оператора это служит сигналом, что продукт в емкости хранения заканчивается.

После заполнения емкости оператор на ПЛК73 выбирает опцию «ХРАНЕНИЕ» и запускает насос-мешалку в ручном или автоматическом режимах. В автоматическом режиме происходит периодическое включение насосов, если же уровень продукта ниже минимально допустимого – насосы не запускаются. Время работы и время простоя мешалки задаются в конфигурационных параметрах ПЛК73.

Моечная станция

После розлива молока и освобождения емкости ее необходимо промыть. Для этих целей используется моечная станция. Мойка производится моющими головками, расположенными в верхней части емкостей хранения (рис. 1), при этом моющий раствор циркулирует по замкнутому контуру.

Меню управления моечной станции имеет три режима мойки: щелочью, кислотой или водой. Сначала оператор ручными задвижками выставляет линию, соответствующую выбранной емкости и моющему раствору. Затем на ПЛК73 выбирается опция «МОЙКА» и запускается необходимый режим. Если линия подачи моющих растворов выставлена неверно, то включится звуковая сигнализация, а на экране контроллера появится надпись «АВАРИЯ ЛИНИИ ПОДАЧИ МОЮЩИХ РАСТВОРОВ». Контроль положения задвижки, определяющей линию подачи моющих растворов, осуществляется датчиками положения ручных задвижек. На каждый резервуар растворов (щелочи, кислоты, воды) приходится по две задвижки – на вход и выход.

Индуктивные датчики положения задвижек на один резервуар моющих растворов соединены последовательно, поэтому на ПЛК73 поступает три сигнала. Контроль линии подачи моющих растворов исключает смешивание моющих растворов.

После начала мойки начинается отсчет времени, по окончании процесса включается звуковая сигнализация. Время для каждого режима задается в конфигурационных параметрах ПЛК73. Во время мойки ведется контроль работы насоса подачи моющих растворов. При отсутствии обратной связи процесс останавливается, включается сигнализация, и на экране ПЛК73 появляется надпись «АВАРИЯ НАСОСА ПОДАЧИ МОЮЩИХ РАСТВОРОВ».

Результат внедрения системы

Внедрение автоматизированной системы управления на молочном комбинате «Каргопольский» позволило решить производственные задачи хранения молока и мойки резервуаров. Новая система способствует росту эффективности, увеличению объемов производства, а также снижению эксплуатационных издержек.