Для повышения коррозионной и механической стойкости ферросилиция с формированием защитного покрытия методом азотирования требуется термообработка при ~1000 °С. Для точной регулировки протекания процесса термообработки спроектирована автоматизированная система управления.

Российские академические институты проводят исследования для поиска технологических решений, применимых в различных производственных сферах. Автоматизация техпроцессов – инструмент создания инновационных перспективных разработок в ключевых областях промышленности, в частности, в алмазодобывающей отрасли существует множество сопутствующих задач, подлежащих автоматизации.

На обогатительных фабриках для обработки алмазосодержащих кимберлитов применяется гранулированный ферросилиций. При взаимодействии с коррозионно-активными элементами водно-воздушной среды происходит окисление и разрушение ферросилиция (Fe-Si), что приводит к увеличению его безвозвратных потерь.

Для достижения устойчивости к коррозионному разрушению и истиранию на поверхности гранул ферросилиция необходимо создать защитную оболочку, предупреждающую разрушение при контакте с активной коррозионной средой. Для этого проводится термообработка с азотированием, что обеспечивает создание на поверхности ферросилиция нитридного покрытия.

Автоматизация процесса термообработки

При разработке автоматизированной системы управления был проведен анализ высокотемпературной обработки порошка ферросилиция. Термообработка проводилась в электрической печи сопротивления мощностью 5 кВт с двумя нагревателями, двумя термопарами и системой подачи азота. Нагреватели расположены на боковых стенах печи. Внутрь камеры устанавливается короб (50 л) с поддонами, на которые засыпается порошок Fe-Si. Высота бортов поддонов составляла 2 см, это позволяло варьировать высоту слоя порошка от 0,5 до 2 см.

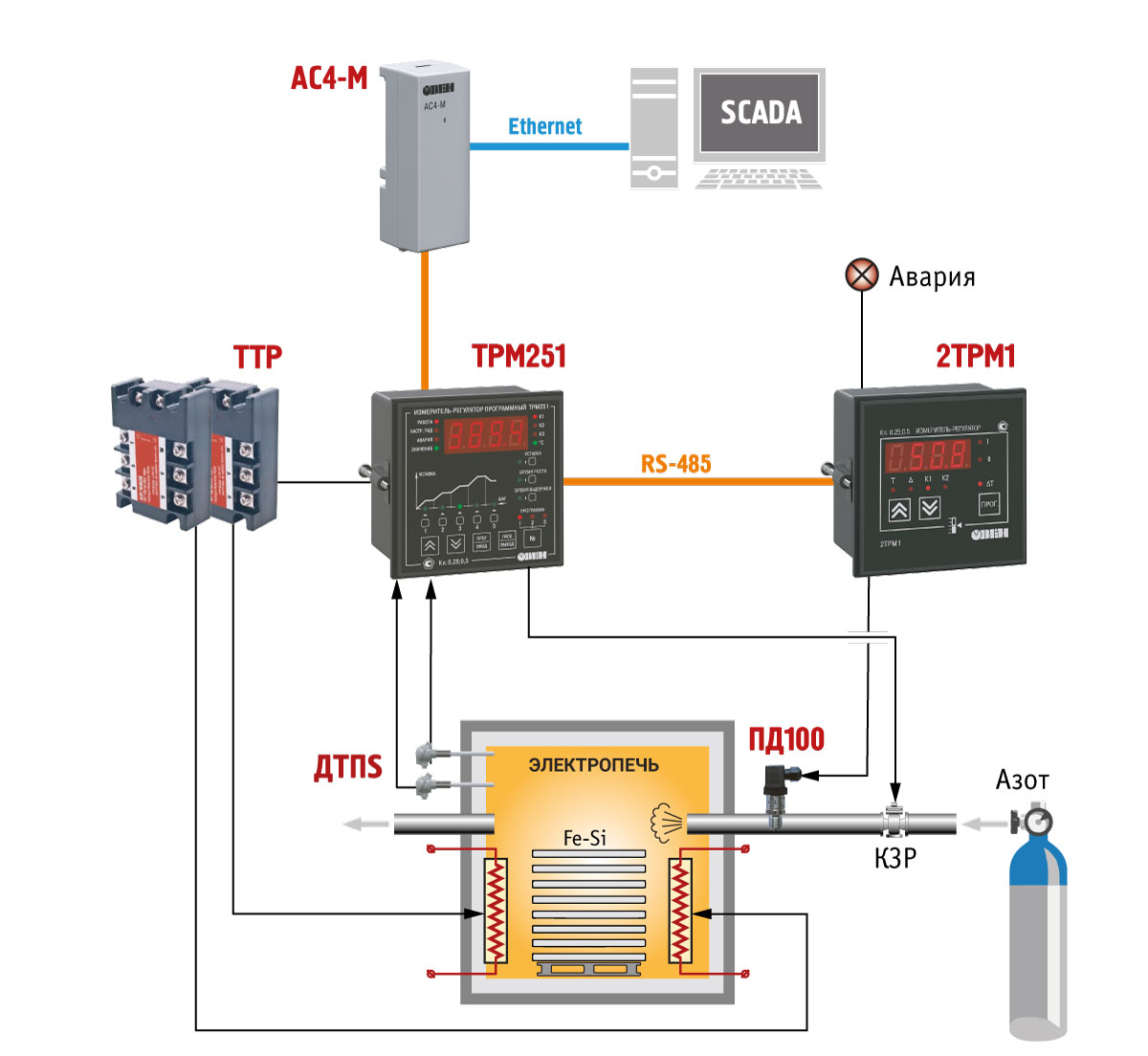

При разработке проекта АСУ проводились прицельные эксперименты с целью получения порошка ферросилиция с заданными свойствами. Систему управления образуют средства автоматизации ОВЕН:

- программный ПИД-регулятор ТРМ251;

- измеритель-регулятор 2ТРМ1;

- твердотельное реле ТТР;

- датчики температуры ДТПS в чехле с резьбовым соединением;

- датчик давления ПД100;

- преобразователь интерфейсов АС4-М.

Функциональная схема управления процессом термообработки показана на рис.1. Выбор регулятора ТРМ251 обусловлен его функциональными возможностями: интуитивно понятным человеко-машинным интерфейсом, рассчитанным на управление многоступенчатыми температурными режимами в электропечах.

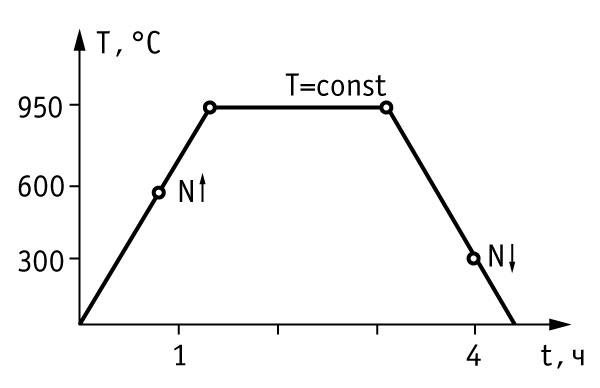

Регулятор ТРМ251 обеспечивает программное пошаговое пропорционально-интегрально-дифференциальное (ПИД) регулирование (3 программы по 5 шагов). Для термообработки ферросилиция выбрана программа с тремя шагами. На первом – осуществлялся контролируемый нагрев со скоростью 10 °С/мин. Такая скорость обеспечивает равномерный нагрев с удалением влаги из порошка Fe-Si. Снимая показания с датчиков, ПИД-регулятор корректирует управляющие сигналы (4…20 мА) для тиристорного регулятора, который регулирует мощность каждого нагревательного элемента.

Для получения заданной толщины азотированного слоя необходимо выдерживать порошок при температуре в диапазоне от 900 до 1200 °С в зависимости от толщины слоя порошка и фракционного состава. Время выдержки определяется исходя из общего времени азотирования порошка ферросилиция, которое варьируется от 1 до 3 часов. Общее время азотирования должно составлять около 3-х часов.

ТРМ251 осуществляет одноканальное регулирование температуры по показаниям основного датчика Д1, подключенного к входу 1. В случае отказа основного датчика автоматически подключается резервный датчик Д2.

Проанализировав типы термопар, были выбраны платинородий-платиновые датчики (ДТПS), которые отличаются стабильностью, высокой точностью и сопротивлением к коррозии в окислительных и нейтральных средах.

В коробе смонтирована система подачи и отвода газа. При достижении температуры 600 °С ТРМ251 замыкает контакты реле 1 и открывает клапан подачи азота для создания внутри короба избыточного давления. Диапазон рабочего давления (от 1,1 до 1,3 атм.) определялся тем, что при меньших давлениях не удается заместить воздух азотом, и может произойти недопустимое окисление частиц ферросилиция. При большем давлении замедляется скорость нагрева порошка, а также в виду того, что система проточная, часть азота не успевает прореагировать, т.е. приводит к его нерациональному использованию. После остывания системы ниже 600 °С азот продолжает поступать в камеру, чтобы не допустить возможности окисления порошка. При снижении до 300 °С срабатывает реле 2, и клапан перекрывает подачу азота. График термообработки ферросилиция показан на рис.2.

К регулятору 2ТРМ1 подсоединен датчик давления ПД100, который контролирует величину давления азота, и при несоответствии срабатывает сигнализация. Это может произойти, например, когда закончился газ в баллоне.

Печь установлена в производственном корпусе. Для возможности мониторинга процесса термообработки в соседнем помещении установлен компьютер с установленной SCADA-системой OWEN Process Manager. На мнемосхемах отображаются технологические параметры: температура, давление, время протекания процесса. Таким образом реализуется локальная и удаленная система наблюдения.

Разработанный алгоритм управления печью позволяет эффективно контролировать процесс термообработки. В результате получен мелкогранулированный ферросилиций со стабильным нитридным покрытием. Установлено, что ферросилиций с защитным покрытием увеличивает срок его полезного использования на обогатительных производствах не менее, чем в 2,2 раза.

Связаться с автором проекта можно по адресу: a.kirsankin@imet.ac.ru