На Бийской ТЭЦ в 2009 году только четыре котла были оснащены автоматизированными системами управления, остальные котлы имели устаревшие системы регулирования. Поскольку ТЭЦ была включена в федеральную энергосистему в качестве регулирующей электростанции, потребовалось переоснастить управляющие системы.

Первые изменения в части оборудования тепловой автоматики были произведены в котельном цехе. Первоначально предлагалось использовать стандартные схемы регулирования на базе программируемых контроллеров ОВЕН ПЛК150. Контроллеры ОВЕН были выбраны по принципу оптимального соотношения цена/ качество и удобной бесплатной среды разработки CODESYS.

Работая над проектом, инженеры АСУ ТП Денис Сухарев и Валерий Легецкий решили отказаться от стандартной ПИД-функции и создали принципиально новый прогностический алгоритм автоматического регулирования. Его первоначальная отладка выполнялась в лаборатории на виртуальном полигоне.

Первый прогностический алгоритм

Первый прогностический алгоритм был внедрен на ответственном участке регулирования уровня теплоносителя в барабане котла. Вскоре представилась возможность оценить его эффективность, когда из турбинного цеха в котельный по паропроводу пришло сильное возмущение. Это «почувствовали» все котлы, так как станция построена с поперечными связями, и котлы соединены одним общим паропроводом. Оказалось, пока на остальных котлах машинисты удерживали уровень давления в барабане в ручном режиме, на испытываемом котле машинист даже не заметил возмущения – регулятор компенсировал его автоматически.

После успешно проведенных испытаний внедрение 14-ти контуров регулирования включили в ремонтную программу очередного котла. Так как прогностический алгоритм имеет функцию автонастройки, наладка контуров автоматического регулирования заняла немного времени. Настройка динамических параметров регулятора уровня заняла меньше минуты, а все четырнадцать контуров заработали к концу рабочего дня.

Дальнейшее совершенствование алгоритма выполнялось с учетом вредных производственных факторов. Конечным результатом работы стал регулятор, обеспечивающий устойчивое управление объектом независимо от степени изношенности оборудования и качества сигналов.

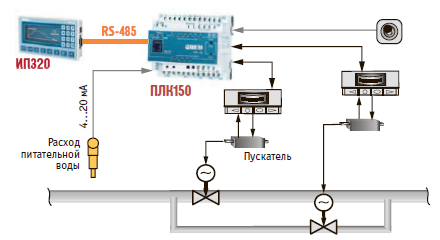

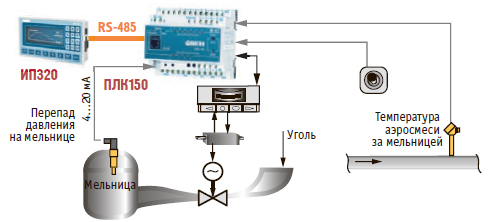

К середине 2011 года на станции было внедрено более восьмидесяти контуров регулирования под управлением контроллера ПЛК150. В частности, в цехе химической водоочистки регулируется уровень РН технологической воды; главный регулятор осуществляет регулирование давления в общем паропроводе; на трех турбогенераторах в конденсаторе и подогревателях установлены регуляторы уровня. На четырех котлах работают системы автоматического

регулирования:

загрузки мельницы

- питания котла (рис. 1);

- разрежения в топке;

- температуры впрыска, 4 контура;

- температуры аэросмеси, 2 контура;

- загрузки мельницы, 2 контура (рис. 2);

- давления за ВЗП;

- тепловой нагрузки.

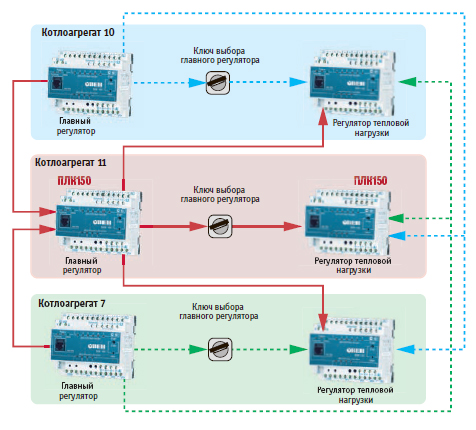

Принцип работы главного регулятора

Главный регулятор (ГР) контролирует давление пара в общем паропроводе, получая сигнал от датчика давления (рис. 3). ГР дает задание регуляторам нагрузки каждого котла, контролирующим собственную нагрузку. ГР связан с регуляторами тепловой нагрузки по каскадной схеме (рис. 4).

Результат внедрения системы

Система позволяет добиться устойчивости регулирования даже в условиях сильной зашумленности сигнала, высокой инерционности объекта и запаздывания управляющего воздействия. Непрерывный анализ входного сигнала обеспечивает мгновенный отклик, например, остановку регулирования при выходе датчика из строя.

На базе программируемого контроллера ПЛК150 с новым алгоритмом можно создавать схемы каскадного и группового регулирования, горячего резерва, объединять все регуляторы в единую автоматизированную систему управления или интегрировать в существующую АСУ ТП по открытым стандартным протоколам. Диспетчеризация обеспечивает удаленный контроль основного технологического оборудования с отображением основных технико-экономических показателей.

ПЛК150 с локальным регулятором обеспечил на Бийской теплоэлектроцентрали:

- увеличение скорости реакции на изменение нагрузки и снижение потерь электроэнергии;

- снижение расхода реагентов на участке химической водоочистки, повышение контроля жесткости технологической воды и увеличение ресурса оборудования;

- сокращение числа нештатных ситуаций и текущих ремонтов;

- щадящий режим работы регуляторов с продлением ресурса исполнительных механизмов;

- повышение стабильности процесса горения и КПД основного оборудования;

- улучшение условий труда.

Связаться с автором проекта можно по адресу: Suharev-denis@mail.ru или по тел.: +7(903)932 42 00