Перед эксплуатационным персоналом Кармановской ГРЭС была поставлена задача заменить систему управления воздушного компрессора 2ВМ10-63/9. Как и положено, было составлено техническое требование к управляющей системе и проведен тендер.

Выбор средств автоматизации

После оценки поступивших предложений было выбрано проектное решение с использованием средств автоматизации ОВЕН: программируемого контроллера ПЛК110-60 с панелью оператора СП270 и модулем ввода аналоговых сигналов МВА8. Одним из основных критериев выбора была стоимость. По этому показателю контроллеры ОВЕН сильно теснят своих конкурентов, можно с уверенностью сказать, они в этом плане вне конкуренции.

Другим важным критерием кроме цены стало развитое программное обеспечение, поставляемое вместе с контроллером, а также порядок его лицензирования. Среда программирования CoDeSys оказалась предпочтительнее остальных по следующим критериям:

- политика лицензирования для конечного пользователя;

- русскоязычный интерфейс и наличие документации на русском языке;

- техническая поддержка;

- возможность работы в режиме эмуляции контроллера или в режиме временного ограничения (CoDeSys SP RTE).

После принятия решения о выборе технических средств ОВЕН сразу началась разработка программного обеспечения, поскольку CoDeSys позволяет проводить имитационное моделирование. Именно возможность работы в режиме эмуляции сильно помогла при разработке и отладке программного обеспечения. В рамках CoDeSys была реализована программная модель компрессорной установки, и все варианты управления компрессором обкатывались на этой программной модели.

К моменту получения заказанного оборудования программа была разработана и испытана на модели. Переназначение виртуальных каналов ввода/ вывода на реальные никаких сложностей не вызвало. Благодаря этому практически сразу после окончания монтажных работ перешли к испытаниям системы управления по утвержденной программе, и после небольших корректировок система была введена в опытную эксплуатацию.

По-новому управляет старым компрессором

Созданная система управления с автоматическим пуском по заданному алгоритму обеспечивает нормальный и аварийный останов компрессора, ступенчатое регулирование его производительности, автоматическую продувку межступенчатой аппаратуры, а также сигнализацию аварийных значений параметров, контролируемых при работе компрессора.

Система управления и защиты выполнена в соответствии с «Правилами устройства и безопасной эксплуатации стационарных компрессорных установок, воздухопроводов и газопроводов» ПБ 03-581-03 и обеспечивает защиту компрессора от аварии отключением главного электродвигателя с одновременной подачей светового и звукового сигнала в случаях:

- падения давления масла в системе смазки компрессора (ниже 1,5 кгс/см2 );

- падения давления охлаждающей воды (ниже 1,0 кгс/см2 );

- повышения давления на линии нагнетания 2-ой ступени (выше 9,2 кгс/см2 );

- повышения температуры нагнетания на выходе 2-ой ступени выше 175 °С и задержки сигнала на отключение (10 с);

- повышения температуры масла в раме выше 65 °С и задержки сигнала на отключение (20 с);

Кроме того, в системе электропривода компрессора предусмотрена защита электродвигателя от токов короткого замыкания, перегрузок и неисправностей в цепях управления.

Контроллер выдает команды на включение клапанов продувки влагомаслоотделителя (ВМО) после 1-ой ступени, после 2-ой ступени и концевого холодильника. После закрытия задвижки «В атмосферу» включается клапан продувки и одновременно начинается отсчет контрольного времени продувки (3 мин). При появлении воздуха в баке продувок датчик замыкает контакт и посылает сигнал завершения продувки. Прекращается отсчет контрольного времени. Через короткий интервал (15 с) включается электромагнитный клапан второго канала продувки. Если сигнала завершения продувки нет, то на панели СП270 появляется сообщение «Нет продувки канала». Аналогично выполняется продувка и концевого холодильника с выдержкой, установленной на панели оператора СП270. Далее циклы продувки повторяются.

Кроме указанных операций АСУ сигнализирует о предельно допустимых рабочих и аварийных параметрах компрессора, а также выдает команду на аварийный останов компрессора.

Система управления и защиты обеспечивает ступенчатое регулирование производительности в зависимости от давления воздуха в линии нагнетания 2-ой ступени. На этапе первоначального пуска производительность компрессора составляет 50 % (в работе находится только первая ступень сжатия). При достижении давления 2,4 кгс/см2 в линии нагнетания 2-ой ступени компрессор переходит на 100 % производительность – в работе находятся обе ступени сжатия. В дальнейшем система управления и защиты регулирует производительность компрессора в диапазоне 4 – 8 кгс/см2 .

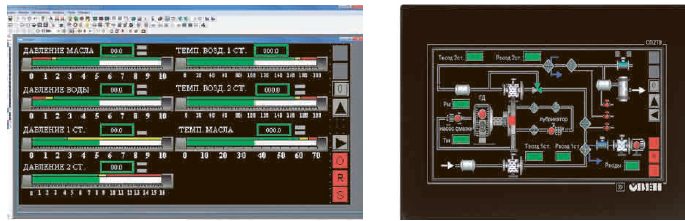

Автоматический режим работы системы является основным. В этом режиме контролируются все действия системы с исполнением каждого шага алгоритма. В случае обнаружения невыполнения какой-либо операции пуск компрессора отменяется, и на панели оператора появляется информация о причинах сбоя в работе, а компрессор вновь переводится в исходное состояние. В случае аварийной ситуации система отрабатывает программу защиты компрессора. Причина аварии фиксируется и выводится на панель оператора. На рис. 1 представлены мнемосхемы управления на ПК и на панели оператора СП270.

Результат

Система была введена в работу в апреле 2010 г. За это время не было ни одного отказа управляющей системы. В процессе эксплуатации компрессорного оборудования происходили частые включения и отключения по технической необходимости. Все эти операции проводились только в автоматическом режиме. Помимо этих операций АСУ безотказно отработала несколько аварийных ситуаций, произошедших в основном из-за повышения температуры масла смазки.

Система управления показала высокую надежность и безотказность в работе. Панель оператора СП270 имеет достаточную функциональность для представления оперативной информации эксплуатационному персоналу.

Контактный телефон:

8(937)155-3001

e-mail: fanil@aport.ru