ОАО «СветлогорскХимволокно» – предприятие по производству полиэфирных текстильных нитей, углеродных материалов и полипропиленовых изделий. Это одно из крупнейших многопрофильных предприятий нефтехимического комплекса Республики Беларусь.

Производство углеродноволокнистых материалов

При производстве углеродно-волокнистых материалов после стадии карбонизации материалы обладают сравнительно низкими физико-механическими свойствами, для чего необходима их высокотемпературная обработка.

Термообработка осуществляется в протяжной электропечи сопротивления в защитной атмосфере (СПЗ). Рабочее пространство печи разбито на две зоны, первая рассчитана на температуру до 1500 С, вторая – до 2400 С.

В каждой зоне установлено по одному графитовому нагревателю. Мощность графитовых нагревателей I зоны – 10 кВА, II зоны – 86 кВА. В цепи измерения силы тока на нагревателях используются трансформаторы: в I зоне 800 – 5 А, во II зоне 3000 – 5 А. Управление нагревом осуществляется при помощи регуляторов напряжения (сигнал управления 0…5 мА).

До внедрения системы оператору, основываясь на показаниях амперметров и переносного пирометра, приходилось вручную задавать ток в процессе длительного многочасового разогрева печи. Температура в печи часто не соответствовала требуемому значению, иногда разогрев происходил скачками, и возникали термические напряжения.

Поскольку нарушение температурного режима приводит к несоответствию физико-механических свойств материалов, заявленных изготовителем, возникла необходимость внедрения автоматизированной системы для повышения качества продукции и снижения трудозатрат.

От автоматизированной системы требовалась надежность управления многоступенчатым процессом разогрева. АСУ должна обеспечивать контроль режимов работы с визуализацией технологических параметров, управление температурой во всех режимах, в том числе и аварийном. При неисправностях и в нештатных ситуациях система должна сигнализировать и отображать на панели оператора вид неисправности или аварии.

Автоматизированная система управления

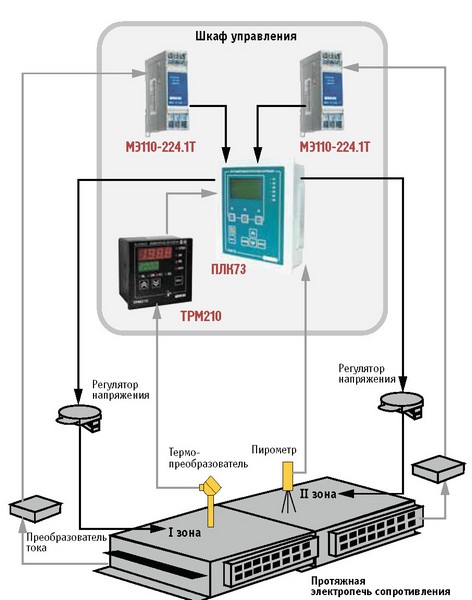

Система управления конструктивно выполнена в виде щита управления с установленными приборами ОВЕН:

- программируемым логическим контроллером ПЛК73;

- однофазными амперметрами МЭ110-224.1Т;

- измерителем ПИД-регулятором с интерфейсом RS-485 ТРМ210;

- блоком питания БП60Б-Д4-24.

Программирование контроллера выполнено в среде CODESYS v2.3 в языковом стандарте IEC 61131-3. В программе реализован алгоритм управления технологическим процессом с коммуникационным обменом с модулями МЭ110 и измерителем ТРМ210. Оператор имеет доступ к управлению основными средствами с панели контроллера ПЛК73. Контроллер не требует специальной загрузки и обновления программы в процессе эксплуатации. Функциональная система управления показана на рис. 1.

При подаче питания система не запускает автоматически рабочий режим. Сначала оператор с помощью клавиш контроллера задает требуемую температуру двух зон, время цикла одной ступени нагрева печи, а затем запускает автоматический режим. На панели ПЛК73 отображается текущее состояние печи (останов, нагрев, номер текущей ступени многоступенчатого режима разогрева печи с отсчетом времени, выдержка, завершение нагрева, регулирование). Ступень разогрева включает в себя несколько этапов:

- нагрев в течение 10 минут с увеличением силы тока на 50-100 А;

- выдержка в течение 20-50 минут с постоянной величиной тока;

- завершение нагрева в зоне определяется контроллером, когда измеренная температура достигает уставки.

Полное завершение нагрева в обеих зонах обозначается не только индикацией на дисплее контроллера, но и прерывистой звуковой сигнализацией. При ее квитировании запоминаются текущие токи, протекающие через нагреватели в двух зонах. Изменения токов в дальнейшем более чем на 10 % будет свидетельствовать о постепенном разрушении графитовых нагревателей. За счет использования автоматической настройки параметров ПИД-регулирования температура в зонах печи поддерживается с высокой точностью.

Автоматизированная система обеспечивает:

- стабильность соблюдения технологических параметров, снижение выхода некондиционной продукции;

- оперативность управления за счет снижения ошибочных или несвоевременных решений;

- увеличение межремонтного срока работы печи;

- повышение экономических показателей.

В нештатных ситуациях: при завышенной или заниженной величине тока; выходе из строя датчиков температуры; нарушении температурного режима регулирования в зонах; отсутствии связи контроллера с периферийными устройствами, подключенными по интерфейсу RS-485, – система подает непрерывный световой и звуковой сигнал с отображением вида неисправности или аварии на панели ПЛК73.

За более подробной информацией можно обращаться к автору по е-mail: metrolog@sohim.by или по тел.: +375 2342 95123, моб.: +375 29 3590273