В 2010 году компания «Накал» – ведущий производитель термического оборудования в России – разработала электротермический агрегат, предназначенный для проведения закалки, отжига и старения полуфабрикатов и деталей из алюминиевых сплавов.

В 2010 году компания «Накал» – ведущий производитель термического оборудования в России – разработала электротермический агрегат, предназначенный для проведения закалки, отжига и старения полуфабрикатов и деталей из алюминиевых сплавов.

Агрегаты данного типа могут устанавливаться на новых производственных площадках, а также использоваться для замены устаревшего промышленного оборудования. В состав агрегата входят: элеваторная электропечь сопротивления с двумя вентиляторами для равномерного распределения тепла, сдвижной под с механизмом подъема и опускания садки, закалочный водянок бак, опорная рама, подвижной пост загрузки-разгрузки и система управления.

Основные характеристики агрегата:

- максимальная температура печи – 600 °С;

- мощность нагревателей печи – 120 кВт;

- допустимый перепад температур в рабочем пространстве печи – ±3°С.

Отличительной особенностью данного агрегата является то, что он обеспечивает автоматическое перемещение деталей из печи и погружение их в закалочный бак (рабочий объем 11 тыс. литров) за минимально короткое время, кроме того, за счет высокоточного температурного режима увеличивается качество и количество обрабатываемых деталей.

Система управления электротермическим агрегатом

В 2010 году от компании «Накал» отделилось подразделение, специализирующееся на разработке систем управления – ЗАО «Накал Системы Автоматизации». Накопленный опыт работы специалистов нового предприятия позволяет разрабатывать и внедрять различные решения в области АСУ технологических процессов и диспетчеризации как на промышленных производствах, так и на объектах жилищно-коммунального хозяйства. Благодаря наличию современного электромонтажного цеха площадью 300 м2 и тесному сотрудничеству с крупными поставщиками электрооборудования и средств автоматизации у предприятия имеется возможность качественно и быстро реализовать проекты разного уровня сложности.

Специалисты компании «Накал Системы Автоматизации» оснастили агрегат современной системой управления, которая обеспечивает строгое соблюдение технологии термообработки. Вся система и силовая часть занимают 6 шкафов с одним пультом управления. Разработка, сборка и отладка АСУ производились на территории предприятия. Система управления обеспечивает:

- управление температурным режимом по заданной рецептуре;

- контроль температуры и ее отклонение в допустимых по технологии пределах;

- управление механизмами подъема и спуска садки согласно требованиям регламента;

- управление механизмами передвижного пода печи и подвижного поста загрузки-разгрузки согласно требованиям технологического процесса;

- перемещение садки из печи в закалочный бак в автоматическом режиме;

- контроль аварийных ситуаций (неисправность нагревателей, нарушение температурного режима);

- самотестирование (неисправность и выход из строя измерительных приборов)

- вывод информации о ходе процесса в реальном времени, сбор данных и архивирование.

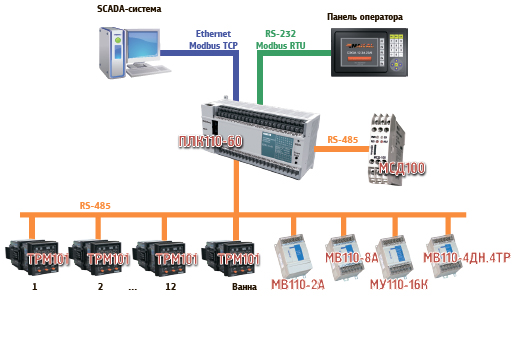

В качестве аппаратной базы АСУ используется контроллер для средних систем автоматизации ОВЕН ПЛК110-60. Контроллер выбран по следующим причинам:

- развитые функциональные и программные возможности;

- большой выбор совместимых модулей ввода/вывода;

- поддержка промышленных сетей и протоколов ModBus RTU, ModBus ASCII, ModBus TCP, OWEN;

- удобная среда программирования CoDeSys V2;

- удобство монтажа.

Для дополнительного подключения входных/выходных сигналов используются модули ОВЕН:

- ввода аналоговых сигналов МВ110-2А;

- ввода аналоговых сигналов МВ110-8А;

- ввода-вывода дискретных сигналов МК110-4ДН.4ТР;

- дискретного вывода МУ110-16К;

- сбора данных МСД100.

Для равномерного нагрева садки рабочая камера печи разбита на 12 тепловых зон, каждая с отдельным контуром управления. В каждой зоне установлено по две термопары (управляющая и контрольная).

Управление температурой построено на ПИД-регуляторах с универсальным входом – ОВЕН ТРМ101. Приборы объединены в сеть по протоколу OWEN и подключены к ПЛК по цифровому интерфейсу RS-485. Регуляторы обеспечивают равномерное распределение температуры и минимальный перепад температур между зонами в рабочей камере.

Управление агрегатом осуществляется с пульта управления посредством кнопочной панели с сенсорным 6'' экраном, подключенной к ПЛК через интерфейс RS-232 по протоколу ModBus RTU.

При помощи панели выполняются следующие функции:

- запуск системы;

- выбор ранее созданного рецепта в SCADA-системе;

- отображение в реальном времени параметров процесса по каждой зоне и закалочном баке;

- отображение состояния дискретных выходов;

- отображение положений садки, пода и поста загрузки-разгрузки;

- отображение графиков температуры по всем зонам в реальном времени;

- отображение ошибок (состояние приборов, уровень жидкости в баке и т.д.);

- отображение статуса связи с приборами ТРМ101;

- просмотр справочной информации прямо на панели.

Модуль сбора данных ОВЕН МСД100 архивирует данные на карту памяти microSD. МСД100 подключен к ПЛК110 по интерфейсу RS-485 по протоколу OWEN.

- Система сбора и архивирования данных на базе модуля сбора данных МСД100 обеспечивает:

- формирование протоколов техпроцессов с данными, поступившими с 64 точек измерения;

- перенос данных с модуля на ПК;

- сохранение данных в открытом формате «.CSV» или в недоступном формате для ограниченного пользования;

- запись значений в статическом, динамическом и аварийном режимах, возможность удаленного считывания архива.

Для визуализации хода процесса, сбора и архивирования информации, изменений значений параметров системы управления агрегата используется SCADA-система.

Подключение ПЛК110-60 к SCADAсистеме выполняется по каналу Ethernet с использованием протокола Modbus TCP. Для подключения можно использовать как отдельную линию, так и уже существующую локальную сеть предприятия.

В ходе проработки данного решения были отмечены гибкие возможности связи средств автоматизации ОВЕН с оборудованием других производителей, быстрота и удобство разработки проекта в бесплатной среде CoDeSys V2.

ЗАО «Накал Системы Автоматизации» www.nakal-systems.ru тел.: (495) 994-09-03, 994-15-56 (многоканальный) e-mail: info@nakal-systems.ru