.png)

Для повышения производительности труда и сокращения издержек на предприятиях устанавливают новое оборудование, внедряют новые технологии. Однако часто не получают ожидаемых результатов: производительность остается низкой, уровень рабочей дисциплины оставляет желать лучшего, не сокращаются и издержки производства. Проблема в том, что руководители недооценивают важность организационных составляющих и современных автоматизированных систем управления.

Из-за невнимания к этим факторам предприятия несут значительные потери. Если не решить проблему, предприятие всегда будет работать с минимальной эффективностью. С аналогичной задачей столкнулось руководство приморского жестяно-баночного комбината «Поларис» (Приморский край, г. Спасск-Дальний).

ПЖБК Поларис производит консервные банки для рыбной промышленности. Для оптимизации организационных процессов и оперативного информирования руководства специалисты компании ПРОЕКТ-П (г. Вологда) в сотрудничестве с «Активконтролс» (г. Москва) разработали и внедрили автоматизированную систему учета готовой продукции, рабочего времени и простоя оборудования.

Система учета

На каждой производственной линии комбината был установлен счетчик импульсов ОВЕН СИ30, который ведет учет общего количества выпущенной продукции. Счетчики по интерфейсу RS-485 объединены в локальную сеть и подключены к шлюзу MOXA, который преобразует протокол Modbus RTU в Modbus TCP. Шлюз через коммутаторы локальной сети завода подключен к серверу автоматизированной системы учета готовой продукции. Функциональная схема показана на рис. 1.

На сервере под управлением операционной системы Ubuntu Server установлена WEB SCADA, состоящая из двух независимых модулей сбора и отображения информации.

Модуль сбора информации представляет собой java-программу, которая по протоколу Modbus TCP опрашивает счетчики СИ30, обрабатывает полученную информацию и сохраняет ее в базе данных MySQL. Запись в базу данных осуществляется по времени – каждую минуту, а также при изменении показаний счетчика. Технологическая линия считается остановленной, если показания счетчика не изменяются в течение пяти минут. Таким образом осуществляется учет времени простоя и наработки оборудования.

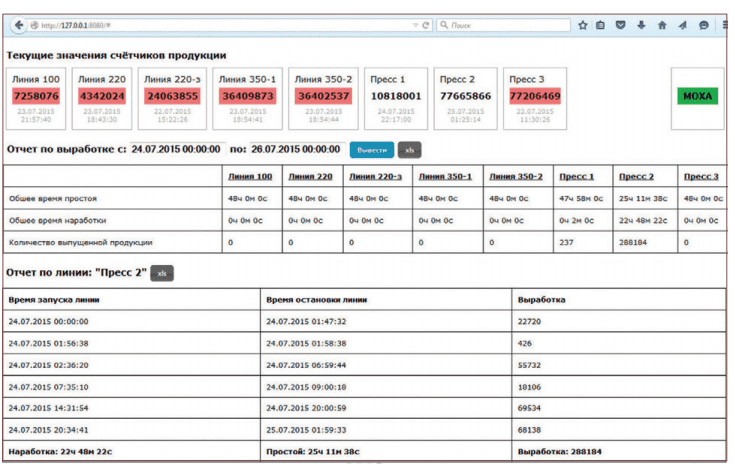

Модуль отображения данных представляет собой php-программу под управлением web-сервера Apache. Модуль производит выборку данных из базы и формирует webстраницы в соответствии с запросами web-клиентов. На web-странице отображаются текущие показания счетчиков – общее количество произведенной продукции по линиям. При отсутствии связи с СИ30 номер счетчика на web-странице подсвечивается красным цветом. В правом углу web-интерфейса отображается индикатор шлюза MOXA. При наличии связи индикатор окрашен в зеленый цвет, при отсутствии связи – в

красный. На странице имеются два поля: для ввода периода времени и вывода отчета выработки продукции за выбранный промежуток времени. Отчет выводится в виде таблицы с отображением общего времени простоя, общего времени наработки и количества выпущенной продукции по каждой линии. При выборе технологической линии выводится таблица соответствующей линии с детальным отображением времени запуска и остановки оборудования, а также выработки продукции (рис. 2). С помощью кнопок xls производится экспорт отчетов в файл формата Microsoft Excel.

Автоматизированная система управления обеспечивает:

- учет произведенной продукции на восьми производственных линиях;

- учет наработки и простоя производственных линий;

- хранение данных в базе MySQL;

- web-визуализацию текущих и архивных параметров;

- формирование отчетов за определенный период времени с возможностью экспорта в Excel.

Система учета продукции на предприятии Поларис на базе WEB SCADA позволила выявить слабые стороны техпроцесса, определить резервы увеличения выпуска продукции, оптимизировать производство и в целом увеличить прибыль предприятия.

Контактная информация:

тел.: +7 (981) 424-06-01, e-mail: info@project-p.ru