Стерилизация консервированной продукции под давлением позволяет сохранять не только питательные вещества, но и витамины, жидкость и минеральные соли, которые, как правило, теряются при кипячении. За счет увеличенного давления в автоклавах обработка продукта длится укороченное время.

Стерилизация консервированной продукции под давлением позволяет сохранять не только питательные вещества, но и витамины, жидкость и минеральные соли, которые, как правило, теряются при кипячении. За счет увеличенного давления в автоклавах обработка продукта длится укороченное время.

В консервной промышленности чаще используются вертикальные автоклавы, поскольку в них можно стерилизовать все виды консервов в жестяной и стеклянной таре.

Завод «Пищевик» в городе Абинске Краснодарского края осуществляет переработку фруктов и овощей и консервирование. В 2015 году на заводе началась модернизация автоклавного корпуса: меняются устаревшие средства автоматизации, на каждый автоклав устанавливаются локальные панели управления. Заново создается распределенная система управления с возможностями просмотра отчетов и записи в базу данных графиков работы автоклавов.

Архитектура системы. Программно-технические средства

Внедренная на заводе система контролирует все стадии процесса стерилизации: нагрев, выдержку, охлаждение. Перед началом работы оператор на панели вводит формулу стерилизации для каждого автоклава, задает необходимые параметры технологического процесса, а также при необходимости выполняет калибровку датчиков температуры и давления. В соответствии с выбранной формулой стерилизации происходит нагрев, после набора температуры наступает выдержка, и заканчивается процесс охлаждением продукции. На всех этапах обработки контролируется не только температура, но и давление в автоклаве. На случай возникновения нештатной ситуации предусмотрена светозвуковая сигнализация на каждом автоклаве.

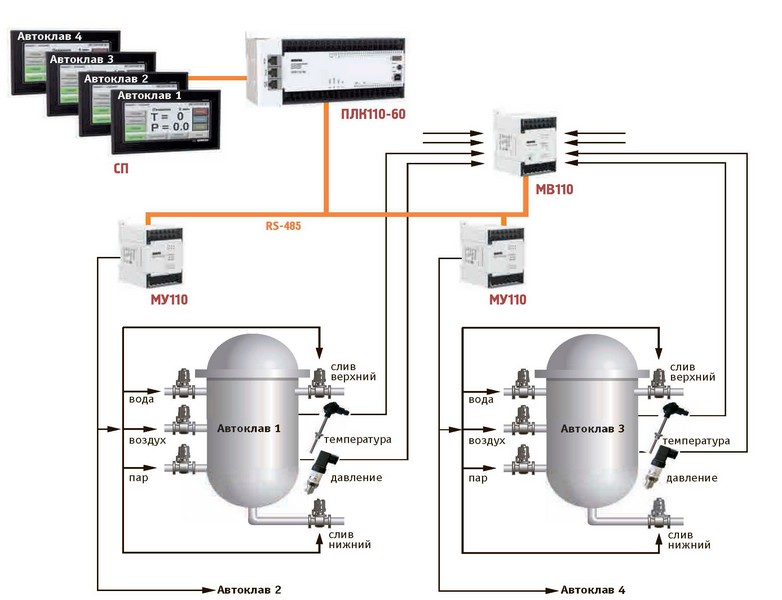

В качестве главного управляющего устройства используется программируемый контроллер ОВЕН ПЛК110-60. К нему для увеличения входов/выходов подключены модули ввода/вывода ОВЕН МВА8, МВУ8. Для отображения информации техпроцесса на пульте оператора установлена сенсорная панель оператора ОВЕН СП. Функциональная схема контура управления четырех автоклавов приведена на рис. 1.

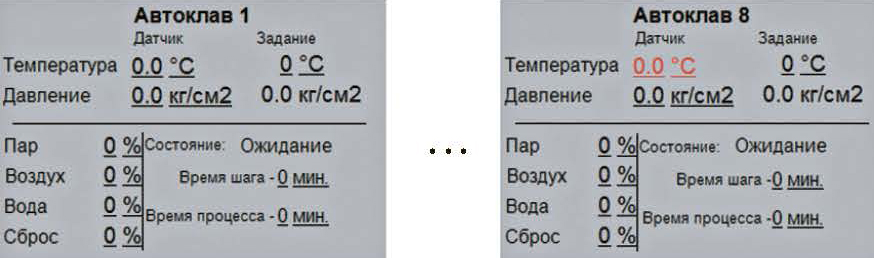

Контроллер, модули расширения и панель объединены промышленным сетевым интерфейсом RS-485. Передача данных и управление с верхнего уровня ведется по интерфейсу Ethernet. Состояние всех автоклавов контролируется с помощью экранной формы MasterSCADA, установленной на ПК, которая служит для визуализации, архивирования и управления процессом (рис. 2, 3). АРМ оператора расположено в лаборатории, где ежедневно автоматически формируются отчеты технологических процессов.

В каждом автоклаве ведется непрерывное измерение температуры посредством термопреобразователя сопротивления ОВЕН ТСМ 50М. Контроль давления в автоклаве и подающей магистрали производится преобразователем с выходным унифицированным сигналом 4…20 мA. Сигналы с датчиков поступают на входы модуля МВА8.

Положение клапанов пара, воды, воздуха, слива определяется сигналами, поступающими с модулей МВУ8. Один модуль рассчитан на два автоклава. В ручном режиме возможно дистанционное управление всеми клапанами.

Для преобразования стандартного электрического сигнала (4…20 мA) в пневматический для управления мембранным клапаном (0,02-0,1 МПа) используются электропневматические преобразователи.

Внедренная на предприятии автоматизированная система обеспечивает:

- централизованный сбор данных процесса стерилизации;

Рис.2. Основное окно управления - отображение обобщенной информации (номер варки, ФИО оператора, давление и температура в автоклаве);

- отображение текущих данных варки (давления и температуры) в табличном или графическом виде;

- управление клапанами в автоматическом или ручном режимах;

- расчет функций для автоматического регулирования процессом стерилизации;

- формирование архива данных каждой варки;

- передачу данных из цеха на АРМ оператора;

- контроль хода технологического процесса с АРМ оператора.

Особенности системы

В большинстве автоклавных систем датчик температуры располагается в нижней части автоклава, откуда происходит подача пара. При таком расположении регулируемая температура в автоклаве всегда будет несколько выше реальной. При монтаже эта особенность была учтена и, чтобы избежать неточности в показаниях температуры, датчики установили в верхнем положении, таким образом исключив ошибку программного управления подачи пара.

В процессе пусконаладочных работ был выявлен избыточный подъем давления при открытии задвижки воздуха на 5 %. Для плавного регулирования давления в автоклавах был произведен монтаж редукторов, которые позволили ограничить подачу воздуха.

Результаты внедрения АСУ:

оператора (АРМ)

- точное соблюдение технологического режима, увеличение ресурса установки;

- стабильное качество производимой продукции за счет точного поддержания температурного режима;

- безопасность работы установки;

- экономия энергоресурсов за счет оптимизации технологического режима и точного соблюдения алгоритмов управления;

- снижение трудоемкости обслуживания.

В заключение важно отметить, что проект полностью отвечает требованиям по точности и надежности, предъявляемым к оборудованию для стерилизации консервов. Проект потребовал минимальных расходов на оборудование и его установку, что делает его экономически целесообразным к массовому внедрению на производстве.

Контактная информация: e-mail: info@noint.ru, тел.: 8 (861) 274-40-80