ЗАО «Барнаульский молочный комбинат» («БМК») – крупнейшее в Алтайском крае предприятие по переработке молока и производству молочных продуктов. Производственные мощности предприятия рассчитаны на переработку около 700 тонн молока в сутки и выпуск почти 100 наименований продукции (молоко, творог, сыры, кисломолочная продукция), которая поставляется в Новосибирск, Кемеровскую, Томскую, Иркутскую области, Красноярский и Приморский края, Республику Алтай.

ЗАО «Барнаульский молочный комбинат» («БМК») – крупнейшее в Алтайском крае предприятие по переработке молока и производству молочных продуктов. Производственные мощности предприятия рассчитаны на переработку около 700 тонн молока в сутки и выпуск почти 100 наименований продукции (молоко, творог, сыры, кисломолочная продукция), которая поставляется в Новосибирск, Кемеровскую, Томскую, Иркутскую области, Красноярский и Приморский края, Республику Алтай.

В последнее время нарабатывается опыт взаимодействия с крупными федеральными торговыми сетями. Этим планы комбината не ограничиваются – начинается работа в Таможенном союзе, планируется освоить рынок Казахстана.

Такому крупному предприятию регионального значения необходима стабильная работа всех участков каждого производственного цикла. Значительная часть технологических процессов автоматизирована, но с увеличением выпуска продукции часто требуется дополнительная модернизация того или иного участка. Конечной целью автоматизации на молочном комбинате является настройка производственного цикла на определенный режим работы, который сводится к минимальному участию сотрудников: наблюдению за процессом, наладке контролирующих приборов, механизмов и устройств, профилактическому ремонту и устранению неисправностей.

Автоматизация в молочной индустрии – длительный и дорогостоящий процесс, реализуемый посредством изучения специфики производства. Сюда в первую очередь входит выбор комплекта необходимых технических средств; разработка проектной документации; создание программ, содержащих алгоритмы управления технологическим оборудованием и алгоритмы сбора и обработки информации; монтаж системы и проведение предварительных испытаний. Как правило, все эти работы на «БМК» выполняются силами своих специалистов без привлечения сторонних организаций, а именно: сотрудниками подразделения КИПиА во главе с начальником цеха Варвариным В.И., бригадиром Фроловым А.В., инженером-электроником Максимовым А.П., слесарями и электромеханиками цеха.

Только за последний год на молочном комбинате было внедрено несколько систем, в том числе система регулирования подачи воды в газовый котел и модернизация автомата групповой упаковки молочной продукции в ПЭТ-бутылках. Кроме этого, на комбинате внедрена система учета готовой продукции и пустой тары.

Модернизация автомата групповой упаковки

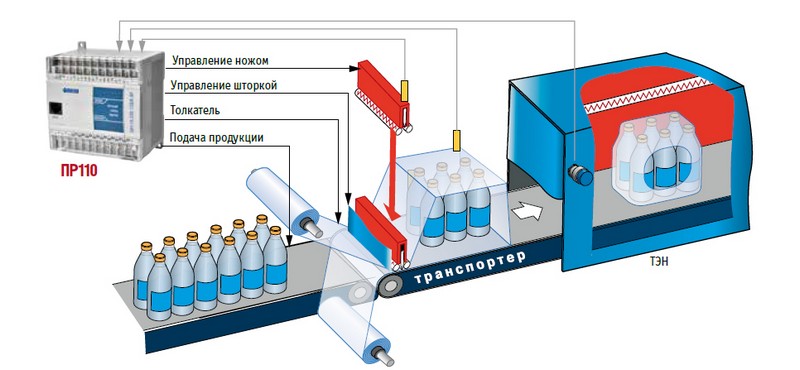

На молочном комбинате более года без сбоев работает автоматизированный узел на линии розлива молока и молочной продукции, а точнее – автомат групповой упаковки (фото 1), который собирает ПЭТбутылки в группу по 6 штук и упаковывает их в термоусадочную пленку. Функциональная схема групповой упаковки показана на рис. 1.

Упаковщик «УМ-1 Автомат» первоначально имел релейную схему управления. Однако после аварийной остановки с ней пришлось разбираться больше суток – система оказалась практически неремонтопригодной. Заметим, что суточный простой линии – это немалые деньги, поэтому после аварии было решено модернизировать данный аппарат.

Часть старой схемы, реализующей релейную логику управления процессом упаковки, была демонтирована, а схема управления транспортером, нагревом ножа и управлением раскаткой упаковочной пленки оставлена без изменения.

Управление сложными линиями чаще всего разрабатывается на контроллерах, имеющих большое быстродействие и возможности различных комбинаций входов/выходов, однако в данном случае стало возможным реализовать систему с использованием программируемых реле.

В системе применяются два основных устройства ОВЕН: программируемое реле ПР110-24.12Д.8Р и блок коммутации БКМ1.

Упаковка бутылок

При подаче питания включается индикация, и бутылки поступают на конвейер. Включение датчиков и исполнительных механизмов можно отследить по показаниям индикаторов на ПР110. Цикл стартует либо при накоплении продукции, либо при нажатии кнопки ЦИКЛ. Как только опускается ограничивающая планка, срабатывает реле, и толкатель подается вперед. При достижении бутылками переднего положения толкателя он уходит назад, а нож осуществляет спайку термоусадочной пленки и отсекает ее от рулона.

Если в рабочей зоне ножа обнаруживается посторонний предмет, срабатывают датчики положения, которые блокируют движение, при этом нож возвращается в исходное положение. Для снятия блокировок необходимо или сбросить питание, или пропустить полный цикл.

В результате была достигнута устойчивая работа автомата. Расширились функциональные возможности – раньше были трудности с упаковкой маломерной продукции, теперь можно паковать емкости от 0,25 до 2 л. Значительно облегчился поиск и устранение неисправностей, в результате уменьшилось время аварийного простоя.

Система регулирования подачи воды

На «БМК» внедрена система регулирования подачи воды в газовый котел (рис. 2). Система предназначена для бесперебойной подачи исходной питательной воды из двух независимых источников. Первый источник – это магистральный водопровод, второй – конденсатная вода, которая образуется в процессе производства основной продукции.

Система обеспечивает:

- стабильность подачи воды;

- возможность работы с одним источником воды;

- контроль температуры воды, подаваемой в систему фильтрации;

- контроль качества конденсатной воды и отключение ее подачи в случае недопустимого изменения химического состава;

- отключение подачи конденсатной воды в промежуточную емкость при превышении уставленного уровня.

Выбор средств автоматизации

В Барнауле находится представитель приборостроительной компании ОВЕН – ТЕХКОМ-АВТОМАТИКА, с которым комбинат заключил выгодный договор на поставку средств автоматизации. Продукция ОВЕН была выбрана не только из-за широкого спектра предлагаемых приборов. Главная причина – приемлемое соотношение цены и качества.

Систему подачи воды образуют приборы ОВЕН:

- программируемое реле ПР114;

- универсальный логический контроллер САУ-У-Д;

- сигнализатор уровня жидких и сыпучих сред САУ-М7Е;

- преобразователь частоты ПЧВ; » измеритель цифровой одноканальный ИТП11;

- преобразователи давления ПД100;

- измеритель одноканальный ТРМ1 с датчиком Pt100.

Оборудование системы расположено в бойлерной и паросиловом цехе. В бойлерной осуществляется:

- индикация проводимости воды для оценки ее качества (САУ-У-Д);

- контроль уровня конденсатной воды

- подача конденсатной воды из бойлерной в котельную (ПЧВ).

В котельной обеспечивается:

- подача воды в систему питания котла из промежуточной емкости паросилового цеха (ПЧВ);

- контроль давления датчиком (ПД100), врезанным в магистраль подачи и включенным в цепь обратной связи ПЧВ;

- контроль и регулировка уровня воды в промежуточной емкости в паросиловом цехе (ПР114 и ПД100);

- контроль температуры воды, подаваемой в котел (ТРМ1 и датчик Pt100).

Принцип работы составных частей системы подачи воды

Контроль качества конденсатной воды

Контроль качества конденсатной воды основан на измерении проводимости жидкости. При попадании в воду примесей в виде моющих растворов (кислота, щелочь) или продуктов переработки молока проводимость воды увеличивается, что фиксируется системой. В трубе, по которой поступает конденсатная вода из промежуточной емкости, находящейся в бойлерной, установлены кондуктометрические датчики, сигнал с которых подается на входы САУ-У-Д. Особенностью контроллера САУ-У-Д является возможность регулировки срабатывания входов в зависимости от проводимости жидкости. Настройка входов выполняется программно с применением дополнительных регулирующих резисторов. Система настроена на отключение при превышении установленного порога проводимости.

Контроль уровня конденсатной воды

Конденсатная вода поступает самотеком из производственных цехов. Контроль уровня воды в промежуточной емкости в бойлерном цехе осуществляется с помощью сигнализатора САУ-М7Е. Кондуктометрические датчики, установленные в емкости, контролируют верхний и нижний уровни. При достижении верхнего уровня замыкается выходное реле, последовательно включенное в цепь с насосом подачи конденсатной воды в промежуточную емкость паросилового цеха. Отключение выхода происходит при достижении нижнего уровня. Установленный гистерезис исключает частое включение насоса.

Подача воды в котел с поддержанием давления

Подача воды в барабан котла осуществляется при помощи насоса, производительность которого регулирует преобразователь частоты. Сигнал на включение ПЧВ поступает с выхода ПР114. В случае понижения уровня воды в емкости ниже 0,4 м выход ПР114 размыкает цепь запуска. В операторской котельной включается световая и звуковая сигнализация, и персонал производит необходимые действия для перехода на аварийное водоснабжение или останов котла.

Контроль и регулировка уровня в промежуточной емкости паросилового цеха

Заполнение промежуточной емкости осуществляется из двух источников: магистрального водопровода и конденсатной воды из бойлерной. Уровень воды поддерживается реле ПР114 и контролируется преобразователем ПД100, который опосредованно указывает уровень в емкости. На одноканальном индикаторе ИТП11 отображается текущий уровень воды в метрах или уставка в этих же единицах измерения.

Котел расходует воду из промежуточной емкости. При отсутствии жидкости в котле с ПР114 поступает сигнал, разрешающий подачу конденсата и открытие клапана магистрального водопровода. Регулировка подачи воды из магистрали в промежуточную емкость осуществляется при помощи регулирующего шарового крана с электроприводом. По достижении уставки клапан магистрального водопровода начинает закрываться, конденсатная вода при этом продолжает поступать. При уровне 1,6 м подача конденсатной воды прекращается.

Уровень в емкости поддерживается ПИД–регулятором на уровне уставки. При уровне выше уставки (0,4 м) поступает разрешающий сигнал на включение ПЧВ. В случае готовности системы к работе оператор запускает ПЧВ вручную. Таким образом осуществляется бесперебойная подача воды в барабан котла.

Контроль температуры воды, подаваемой в котел

Измеритель ТРМ1 по показаниям датчика Pt100 отслеживает температуру воды, подаваемой в котел, и при превышении уставки (60 0 С) отключает реле подачи конденсатной воды.

Результат автоматизации

Система обеспечивает бесперебойную подачу воды в котeл. Кроме этого, система позволяет использовать не только магистральную воду, но и конденсат, поступающий из цехов, что в свою очередь существенно экономит расход артезианской воды. Также осуществляется контроль качества поступающей конденсатной воды, что предотвращает нарушение работы котельного оборудования и преждевременную порчу дорогого фильтрующего материала.

Автоматизация участков молокоперерабатывающего производства на «БМК» позволила сократить участие персонала в сложных производственных процессах и исключить его влияние на точность соблюдения инструкций, оставляя за работниками организацию управления технологическим оборудованием.

За более подробной информацией можно обращаться по тел.: +7 (909) 507-25-26, или по адресу: maximov2009@mail.ru