В селе Игнатово Дмитровского района Московской области был запущен пивоваренный завод Palchevskiy Brewery, который работает под управлением автоматизированной системы, разработанной компанией ОКБ АМУР-3 (Москва).

Технология производства пива

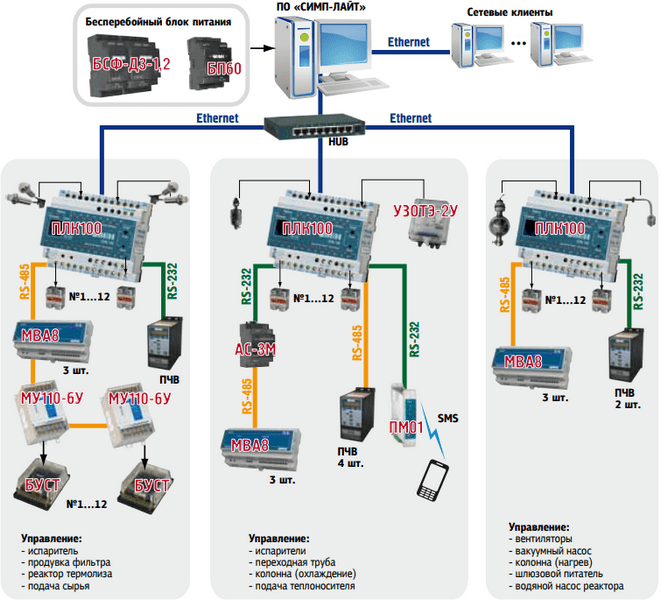

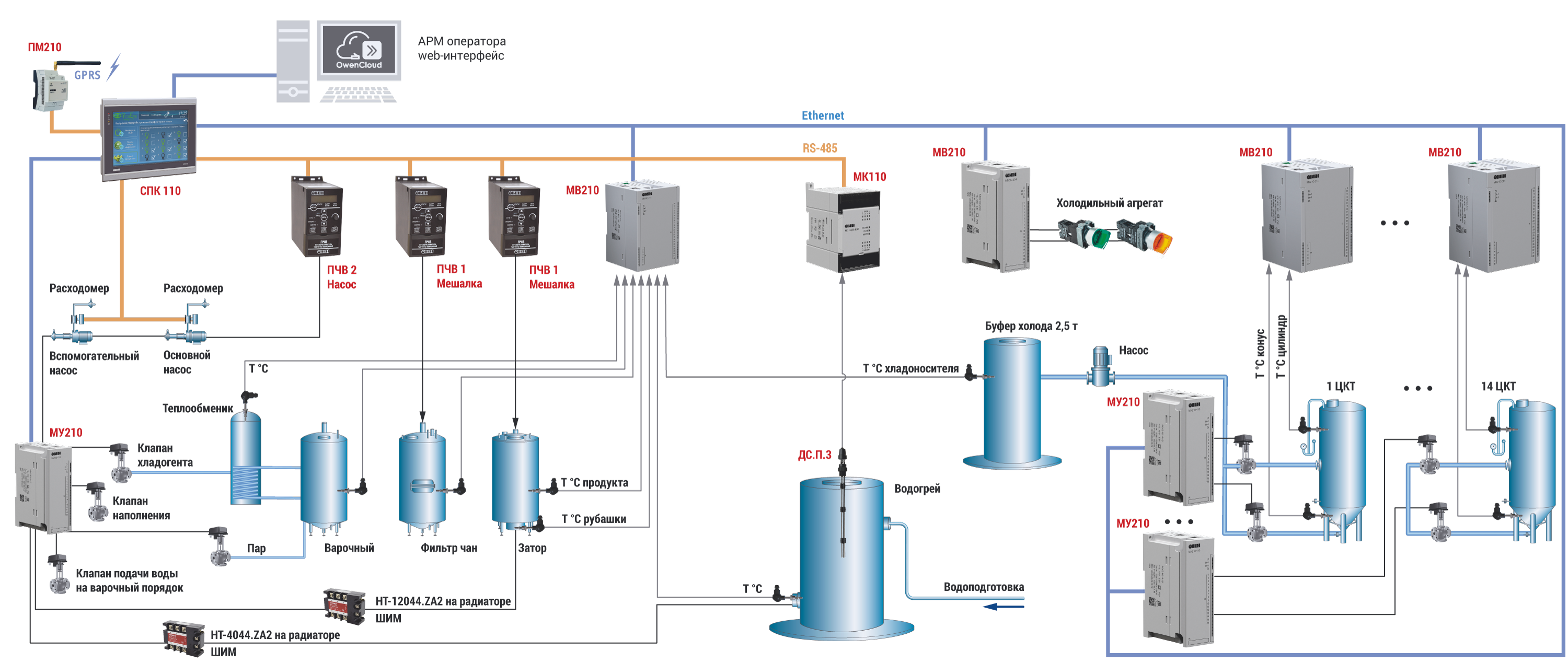

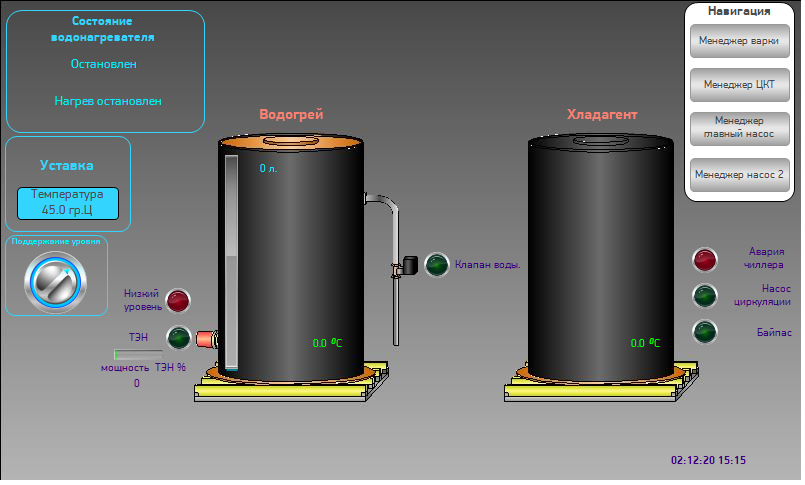

Процесс начинается с подачи воды в водогрейный бак объемом 2,5 м3. Уровень контролирует кондуктометрический датчик уровня ДС.П.3. Мощные нагреватели, включенные через твердотельное реле KIPPRIBOR, нагревают воду до 45 °С. Далее вода из водогрейного котла через счетчик расхода Взлет ЭР поступает в затор. Функциональная схема показана на рис. 1.

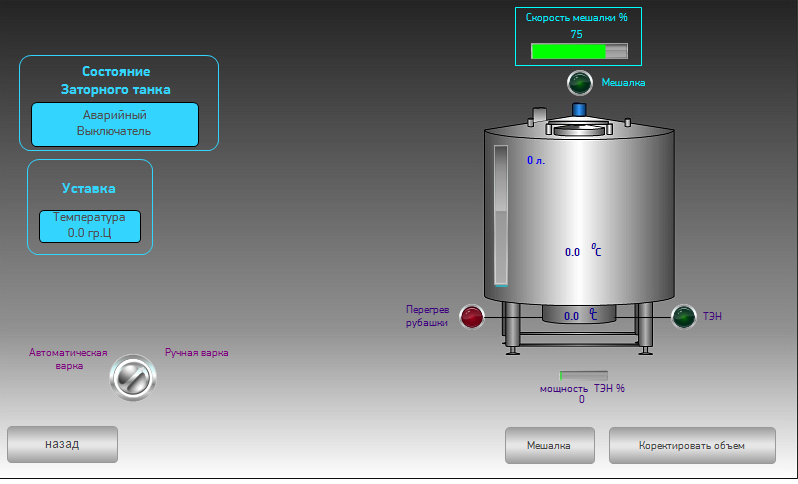

В заторный чан засыпают дробленый солод (пророщенные зерна ячменя) в определенной пропорции с водой, уровень содержимого контролируют датчики уровня. В процессе затирания производится постепенный нагрев содержимого с температурными паузами для полного перевода ценных веществ дробленых зернопродуктов в экстрактивный раствор. В зависимости от рецепта выдерживается от 5 до 9 пауз. Для равномерного нагрева содержимое чана перемешивается мешалкой, которой управляет ПЧВ1 (рис. 2).

После окончания затирания смесь перекачивается в фильтр-чан с работающей мешалкой под управлением ПЧВ1. Именно в чане происходит разделение на пивное сусло и дробину – нерастворимые остатки, оставшиеся в процессе фильтрации. Обычно процесс фильтрации состоит из двух стадий. Сначала отбирается сусло-самотек, потом содержимое чана промывают горячей водой (78 °С), поскольку в дробине остается еще довольно много экстракта. Расход подающейся воды контролирует счетчик Взлет ЭР. Одновременно датчик уровня ДС.П.3 контролирует уровень содержимого в чане.

Слитое в варочный котел фильтрованное сусло доводится до кипения с добавлением хмеля – источника ароматических смол, эфирных масел и других ингредиентов. Плотность сусла определяется временем кипячения, процесс обычно длится около 3 часов (рис. 3).

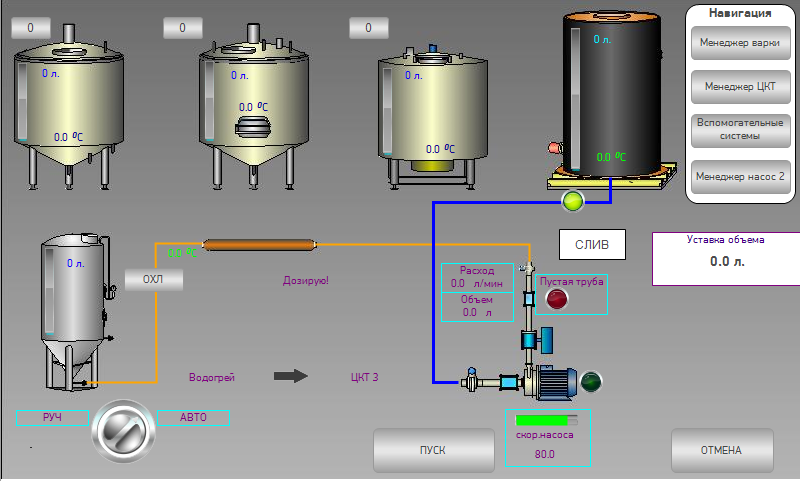

Далее сусло через теплообменник перекачивают в бродильный резервуар, так называемый цилиндроконический танк (ЦКТ). В ЦКТ происходят процессы основного брожения и дображивания.

Во время перекачки смесь охлаждается до 7 °С.

Для последующего брожения требуется кислород, поэтому сразу после охлаждения сусло аэрируют (насыщают кислородом). Продолжительность брожения и температура процесса зависят от сорта дрожжей и какой сорт пива рассчитывают получить – верхового или низового брожения.

При верховом брожении дрожжи собираются на поверхности пива, при низовом – опускаются на дно. Верховое брожение применяется при изготовлении эля и разных сортов пшеничного пива. Низовое брожение годится для производства среднеевропейских сортов.

На завершающей стадии дображивания молодое пиво выдерживают еще 21 день при 0 °С. Некоторые сорта пива подвергаются карбонизации непосредственно в бутилированном виде.

Описанный технологический процесс пивоварения представлен в упрощенном виде. Здесь отражены лишь основные технологические моменты без глубокого погружения в конкретные детали. Но даже из представленного неполного описания техпроцесса видна степень сложности, которую решает распределенная система управления.

Система управления пивоварением

Система управления может быть разбита на отдельные блоки, которые отвечают за определенные этапы технологического процесса с разной глубиной автоматизации. Это может быть как полная автоматизация, так и блочная, включающая режимы ручного управления.

Автоматический режим управления обеспечивает:

- подогрев воды;

- заторный процесс;

- варочный процесс;

- управление насосами для перекачки сусла/пива;

- управление мешалками;

- поддержание заданной температуры в ЦКТ;

- управление системой хладоснабжения (рис. 4).

В основе системы управления лежит сенсорный панельный контроллер ОВЕН СПК110. Основные функциональные блоки создавались в графическом языке ДРАКОН, в котором логические операции изображаются с помощью инфографики и потом транслируются в среду СODESYS.

В контроллере СПК110 может храниться до 10 рецептов различного пива. Контроллер управляет следующими технологическими этапами:

- брожение (по рецепту и экстрактивности);

- дображивание (по рецепту);

- хранение продукта;

- хладоснабжение;

- уровень и объем танка.

Для расширения входов/выходов установлены общепромышленные модули ОВЕН:

- дискретного ввода МВ210-204;

- аналогового ввода МВ210-101;

- дискретного вывода МУ210-410.

Уровень жидкости контролируется модулем МК110-4К.4Р. Управление насосами и мешалками осуществляют частотные преобразователи ОВЕН ПЧВ101 и ПЧВ103.

В облачном сервисе OwenCloud обеспечивается дистанционное управление. Для соединения с сервисом OwenCloud и удаленного обмена данными через беспроводную сеть GPRS применен шлюз ПМ210.

В шкафу управления установлены вспомогательные приборы:

- GSM-антенна АНТ-2;

- блок питания БП60К-24;

- твердотельное реле НТ-12044.ZD3;

- сигнальные лампы MEYERTEC серии MTB2.

Контроллер СПК110 соединен с верхним уровнем по Ethernet и сбрасывает параметры на ПК, которые собираются и хранятся в архиве 1С. С web-сервера СПК110 на ПК выводятся мнемосхемы, на которых отображено оборудование, символы и аварийные события.

Созданная система автоматизации производства пива обеспечивает:

- точное поддержание технологических параметров;

- снижение поломок и простоев оборудования;

- повышение производительности труда;

- снижение себестоимости продукта;

- улучшение качества готового напитка.

По всем вопросам можно обращаться к автору проекта по адресу:

okbamur3@mail.ru или по тел.: 999 885 77 93