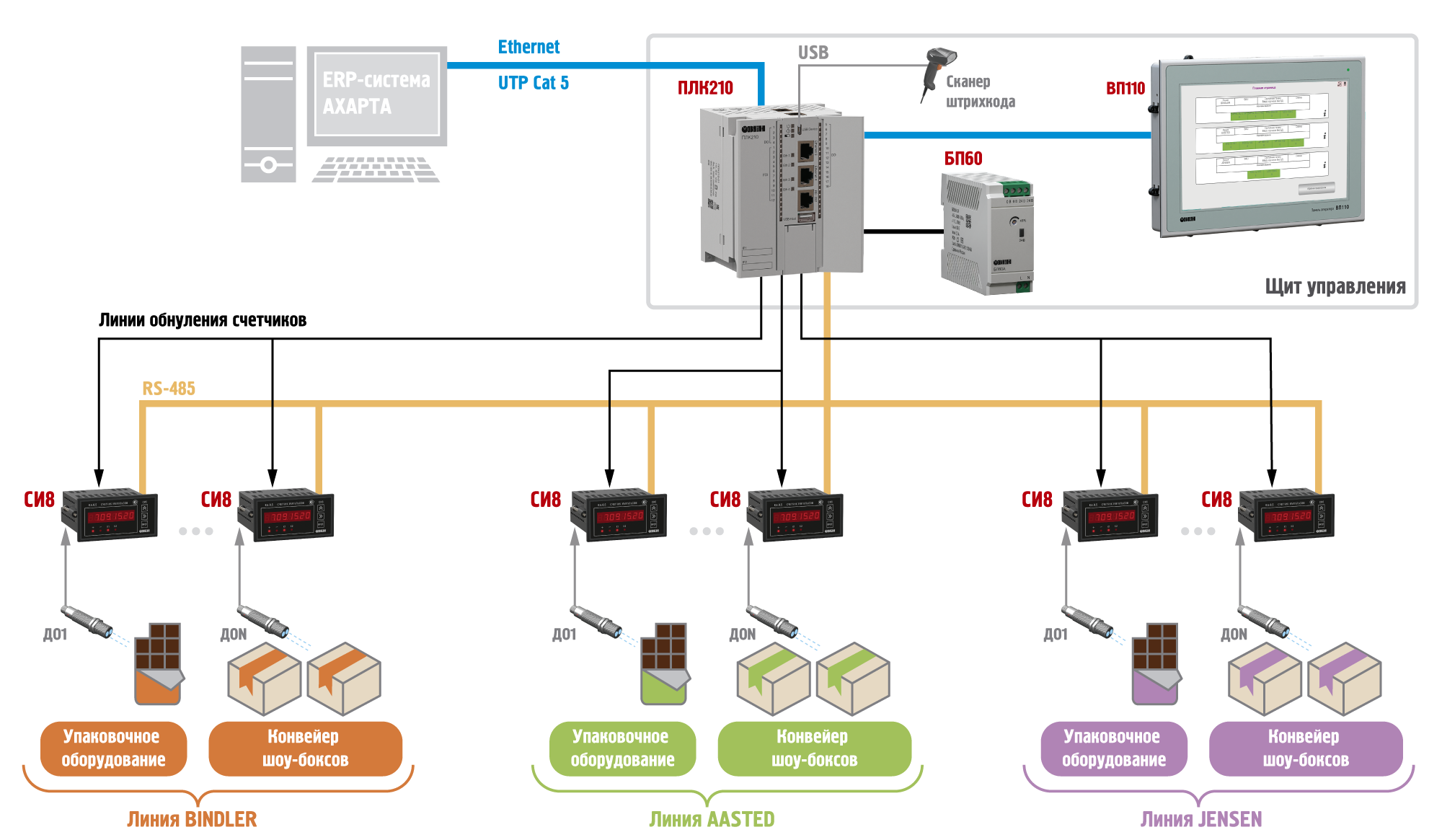

Кондитерские фабрики выпускают огромное количество продукции. На конвейере однотипные изделия, например, плитки шоколада следуют одна за другой. Для подсчета выпущенной продукции на производственных линиях (AASTED, BINDLER, JENSEN) на транспортерах и конвейерах транспортировки установлены счетные устройства: на 3-х линиях «Русский шоколад» – 11 счетчиков СИ8 и на 7 линиях «РОТ ФРОНТ» – 20 счетчиков СИ30.

Наличие продукции фиксируется оптическими датчиками. Счет происходит по факту пересечения линии луча датчика (рис. 1) в контрольной точке и удовлетворяет нормативам по скорости подсчета.

Система управления

В каждой точке контроля установлен блок счета (рис. 2). Блок включает средства автоматизации ОВЕН:

- контроллер для средних и распределенных систем автоматизации ПЛК210;

- сенсорная web-панель оператора ВП110;

- универсальные счетчики импульсов СИ8 и СИ30.

Счетчики СИ по интерфейсу RS-485 подключены к входам ПЛК210, который по интерфейсу Ethernet передает данные на сервер автоматизированной системы учета готовой продукции предприятия.

Блоки могут работать независимо от ПЛК, то есть при какой-либо нештатной ситуации, например, отключении питания, счетчик продолжит счет даже при отключении контроллера. При возобновлении работы контроллера счетчик передаст данные на ПЛК.

В случае нарушения обмена с ERP контроллер работает до заполнения резервного буфера. При возобновлении связи ПЛК210 автоматически отправляет все накопленные транзакции на сервер. В случае выхода из строя одного из счетчиков импульсов СИ контроллер отправляет на сервер аварийную транзакцию с последним значением, причиной отправки аварийной транзакции и датой/временем произошедшего события.

На панели оператора ВП110 с интуитивно понятным интерфейсом отображается общее число изготовленной продукции и текущее состояние процесса. На мнемосхемах передача данных осуществляется кнопкой «Разрешить передачу данных». Кроме панели ВП110, должностные лица предприятия могут контролировать процесс в браузере на компьютерах, включенных в производственную сеть.

Выборка готовой продукции осуществляется на панели в соответствии с ассортиментом продукции, содержащейся в БД ERP (1С и Axapta (Microsoft Dynamics AX) системы по выбранной линии, как при вводе вручную по букве или полному наименованию, так по SKU и по штрихкоду. Сканер штрихкода подключается непосредственно в разъем USB на ПЛК210.

В систему введена функция, ограничивающая доступ персонала к базам данных для внесения каких-либо несанкционированных изменений. При необходимости корректирования данных в системе остается «информационный след» о лицах, вносящих изменения.

Преимущества системы

Контроллер ПЛК210 сопрягается с программой 1С, минуя SCADA-систему, что обеспечивает высокую скорость передачи данных, достаточную для времени выполнения цикла (50 мс). Как следствие выбранного варианта конфигурации – уменьшение стоимости проекта.

В системе 1С формируются отчеты о количестве готовой продукции, выпущенной за смену/сутки с отображением времени простоя, наработки. При необходимости выводятся отчеты по выбранной производственной линии, в которых детально отображается время запуска линии, время остановки и выработка продукции.

Данные передаются в систему 1С со всех контрольных точек по локальной сети предприятия (не wi-fi). Для передачи данных используются стандартные интерфейсы (ODBC, MS SQL, Net Framework, XML и т.п.).

Результаты подсчета накапливаются в базе данных с возможностью формирования аналитических отчетов за выделенный период. Отчеты формируются с привязкой к выпуску, сдаче и реализации готовой продукции по коду SKU.

В базе данных заполняются следующие поля:

- наименование линии;

- SKU продукта;

- наименование продукта;

- дата и время начала снятия показаний;

- время окончания снятия показаний;

- показания счетчиков плиток и шоу-боксов;

- номер ПЛК и привязанных к нему счетчиков;

- сообщение о статусе транзакции (норма, аварийная, неисправен СИ).

Система бесперебойно функционирует в круглосуточном режиме. Формирующиеся выходные формы позволяют анализировать расхождения в количестве готовой продукции, прошедшей по цепочке движения «производство-сдача на склад ГП», фиксировать недостачу и учитывать бракованную продукцию.

По всем вопросам можно обращаться к автору проекта по адресу: okbamur3@mail.ru или по тел.: +7 (999) 885 77 93