Рост спроса на лакокрасочную продукцию решил вопрос в пользу увеличения производственных мощностей на Смоленском лакокрасочном заводе. Увеличение объема и расширение ассортимента продукции тормозил участок фасовки готового продукта – не хватало установок дозирования.

Рост спроса на лакокрасочную продукцию решил вопрос в пользу увеличения производственных мощностей на Смоленском лакокрасочном заводе. Увеличение объема и расширение ассортимента продукции тормозил участок фасовки готового продукта – не хватало установок дозирования.

На заводе в основном работают установки импортного производства. Приобретение новых разливочных установок вызывало определенные сложности, во-первых, из-за сроков поставки, вовторых, из-за их высокой стоимости. Но главное – это недостаточный уровень автоматизации и, как следствие, неудобство в эксплуатации.

На решение отказаться от импортной установки дозирования повлиял и тот фактор, что на заводе уже имелось технологическое оборудование: весы с весовым терминалом и запас пневмоклапанов различных диаметров, конструкций и принципов действия. Поэтому на заводе предприняли действия по созданию экспериментальной автоматизированной системы управления собственными силами.

В качестве подрядной организации, готовой реализовать поставленную задачу, была выбрана компания ОАО «Центромонтажавтоматика». Организация не первый год сотрудничает с лакокрасочным заводом – на этапе его становления «Центромонтажавтоматика» выполнила весь объем работ по монтажу систем автоматики, электросилового оборудования и пусконаладочных работ и продолжает принимать участие в дальнейшем развитии завода. В этом проекте стояла задача разработать автоматизированную систему управления дозированием водно-дисперсионных красок с разными рабочими алгоритмами, которая бы легко перенастраивалась на работу с необходимыми пневмоклапанами и различными по вязкости жидкостями.

Выбор программно-технических средств

Специалисты компании «Центромонтажавтоматика» быстро определились с основным управляющим устройством. Выбор был обусловлен техническим заданием заказчика: возможностью смены алгоритмов управления без замены оборудования. Решение подобной задачи возможно только при использовании свободно программируемых контроллеров.

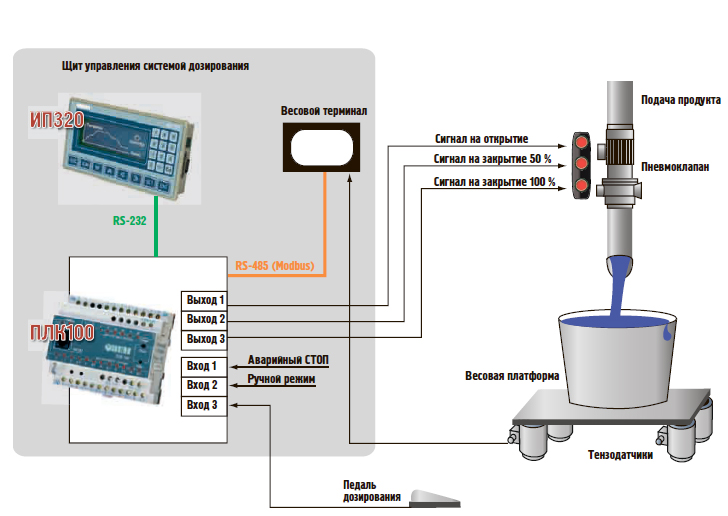

Специалисты разработали систему управления дозированием (рис. 1) на базе программируемого логического контроллера ОВЕН ПЛК100 и панели оператора ОВЕН ИП320, которые позволили опробовать различные алгоритмы работы системы без каких-либо конструктивных переделок. Выбранные средства автоматизации ОВЕН – контроллер ПЛК100 и панель оператора ИП320 – на программном уровне позволяют реализовать:

- выбор стандартных дозировок с возможностью задания произвольной дозировки;

- защиту от дозирования при отсутствии емкости или повторного дозирования в уже заполненную емкость;

- аварийное отключение системы с принудительным закрытием дозировочного пневмоклапана, положение которого фиксируется на экране ИП320;

- автоматический учет веса тары с отображением на экране панели веса нетто и брутто;

- автоматический режим дозирования: началом запуска служит момент установки на весы пустой емкости, окончанием – заполнение емкости.

Оставалось разработать алгоритмы дозирования для работы с различными типами клапанов и различными технологическими схемами обвязки. Задача для всех алгоритмов сводилась к получению требуемой массы дозирования (Д1). При разработке АСУ было изучено влияние различных факторов на эффективность того или иного алгоритма дозирования.

Первый алгоритм дозирования по времени

При дозировании по времени используется один пневмоклапан на два положения одностороннего действия: при подаче управляющего напряжения на пневмораспределитель клапан открывается, при снятии – закрывается.

В данном алгоритме процесс дозирования разбит на два этапа. На первом – контроллер открывает пневмоклапан и отсчитывает время половинного дозирования. Когда вес вещества достигает примерно половины, фиксируются значение этой дозы (Д2) и затраченное на это время (Т1). После закрытия клапана еще некоторое время сливаются остатки вещества из трубопровода. Масса этого остатка (Д3) также фиксируется контроллером. Окончание слива определяет сигнал с весового терминала. На втором этапе контроллер вновь открывает пневмоклапан на время: Т2 = (Д1 – Д2 – Д3x2)/(Д2/Т1) – Tп. Значение времени Тп, а также знак перед ним обусловлен задержкой срабатывания клапанов и определяется экспериментально.

Данный алгоритм показал высокую точность и скорость дозирования. Немаловажно и то, что в этом случае можно обойтись всего одним пневмоклапаном вместо двух, как в классических системах дозирования (грубого и тонкого дозирования). Однако этот метод накладывает высокие требования к стабильности давления воздуха в трубопроводе, чего практически невозможно добиться на промышленных предприятиях, а также к стабильности давления дозируемого вещества.

Второй алгоритм порционного дозирования

При порционном дозировании так же, как и в первом варианте, используется один клапан, но сам принцип дозирования иной. После набора определенного веса вещества клапан переходит на порционный режим работы – ПЛК100 подает импульсы на клапан, открывающие его для подачи небольших порций до достижения нужного веса.

Этот алгоритм так же показал высокую точность и скорость дозирования, но меньшую по сравнению с первым вариантом. Отрицательной составляющей стали частые включения/отключения пневмоклапана, сопровождающиеся соответствующими «шлепками» краски, приводящими к более быстрому износу оборудования. Но в этом методе не так важна стабильность давления воздуха и дозируемого вещества.

Третий алгоритм тонкого дозирования

В этом варианте используется один пневмоклапан на три положения (открыт – открыт наполовину – закрыт). В начале дозирования ПЛК100 подает импульс управляющего напряжения на полное открытие пневмоклапана. По достижении заранее заданной массы (Д2<Д1) пневмоклапан наполовину закрывается и далее осуществляется так называемое тонкое дозирование. При достижении требуемой дозы (Д1) клапан полностью закрывается.

Данный алгоритм является классическим для большинства дозирующих систем. Однако имеет некоторые отличия. Помимо того, что вместо двух пневмоклапанов (грубого и тонкого дозирования) применяется всего лишь один на три положения, его управление осуществляется импульсами. Для менее вязких жидкостей в ПЛК100 предусмотрен так называемый режим предзакрытия. После начала тонкого дозирования вес вещества достигает еще одной заранее заданной дозы (Д3<Д1), по достижении которой подается импульс, недостаточный для его полного закрытия. Таким образом, пневмоклапан как бы еще частично прикрывается (предзакрытие), и происходит сверхтонкое дозирование.

Созданная система управления дозированием водно-дисперсионных красок с применением третьего алгоритма имеет несомненные преимущества перед другими системами:

- возможность работы системы с двумя независимыми дозировочными клапанами (достаточно удалить декоративную заглушку и установить второй весовой терминал);

- стоимость созданной АСУ на порядок ниже импортных аналогов;

- стоимость используемого пневмоклапана на три положения меньше (примерно на 15 %) стоимости двух пневмоклапанов на два положения;

- русскоязычный интуитивно-понятный интерфейс;

- система перенастраивается на дозируемую жидкость практически любой вязкости;

- возможность передачи информации на верхний уровень АСУ через интерфейс Ethernet.

Не ошибиться в выборе

Поскольку третий алгоритм дозирования более функционален, он и был окончательно принят для реализации. Первые два алгоритма также имеют весомые аргументы – в отличие от специфичных пневмоклапанов на три положения, которые изготавливаются только под заказ, пневмоклапаны на два положения, как правило, всегда имеются у поставщиков в наличии и широко представлены на рынке.

При обеспечении приемлемой стабильности давления дозируемого вещества и подаваемого воздуха возможно совместить первые два алгоритма – в начале производить дозирование по времени, а второй этап искусственно сократить на заранее заданное время. Таким образом, получается вес очень близкий к заданному. Далее система переключается на порционное дозирование и за одну-три порции добирается заданная доза. Таким образом, система избавляется от таких минусов, как повышенный износ оборудования во время включений/отключений пневмоклапана второго алгоритма и высоких требований к стабильности давления воздуха и дозируемого вещества первого алгоритма. При этом сохраняется высокая скорость дозирования и точность.

Такой комбинированный алгоритм как нельзя лучше подходит при дозировании в открытые дежи (емкости до 1 тонны), в которых не так страшны «шлепки» краски.

Сегодня на Смоленском лакокрасочном заводе эксплуатируются три дозировочных установки с разными пневмоклапанами, отличающимися принципом действия. На одной из них в программу контроллера понадобилось внести небольшие изменения. Также в системе весовой терминал был заменен на модуль ввода сигналов тензодатчиков ОВЕН МВ110-224.1ТД. Подобное решение дало экономию только на разнице стоимости оборудования в 12000 руб.

Новые разработки

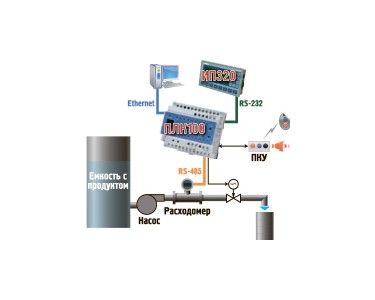

На участке водных красок Смоленского лакокрасочного завода ведутся работы по внедрению системы автоматики дозирования с промежуточными дозаторами под управлением приборов ОВЕН: контроллера ПЛК100 с панелью оператора ИП320 и блоками согласования сигналов кондуктометрических датчиков БКК1-220; модулей дискретного ввода/вывода МДВВ, модулей ввода аналоговых сигналов МВА8, модулей ввода сигналов тензодатчиков МВ110-224.1ТД. Эта система уже управляет технологической установкой с контролем аварийных уровней, давлений, фиксированием расхода, управлением насосами и пневмоклапанами. Вся информация о ходе процесса собирается на ПК с установленной SCADA-системой.

Подробно о работе этого участка мы расскажем после его запуска.