Процесс стерилизации

Современные промышленные автоклавы представляют собой агрегаты с большой производительностью. Существуют различные модели автоклавов, но принцип их работы един. Он состоит в нагреве до высоких температур под давлением продукта, который, как правило, расфасован в стеклянную или жестяную тару. Повышенное по сравнению с атмосферным давление в автоклаве компенсирует температурное расширение нагреваемого продукта и предотвращает разрушение упаковочной тары. Величина давления рассчитывается по формуле автоклавирования и зависит от температуры стерилизации, вида расфасовки и коэффициента термического расширения продукта и т.д.

Процесс стерилизации можно разделить на несколько этапов. Первый этап - загрузка. В автоклав заливается холодная вода, которая подогревается. При достижении заданной температуры в автоклав опускается продукция, и его крышка герметично закрывается. Второй этап - тепловая обработка. Нагревают до тех пор, пока температура не достигнет определенного значения. Режим обработки поддерживается в течение нескольких минут. Третий этап - охлаждение. Нагрев прекращается, в автоклав подают холодную воду, происходит плавное остывание содержимого и выравнивание давления. После этого процесс пастеризации завершен.

Автоматизированная система управления автоклавом

Задачей АСУ является управление двумя основными параметрами процесса автоклавирования: температурой и давлением. Представлена система автоматизированного контроля и управления процессом водяной стерилизации консервов. Она включает в себя автоматизированное рабочее место (АРМ) оператора и обслуживает все стадии стерилизации консервов: заполнение автоклава водой, ее подогрев, загрузку продукта, подъем температуры и давления, собственно стерилизация и охлаждение консервов.

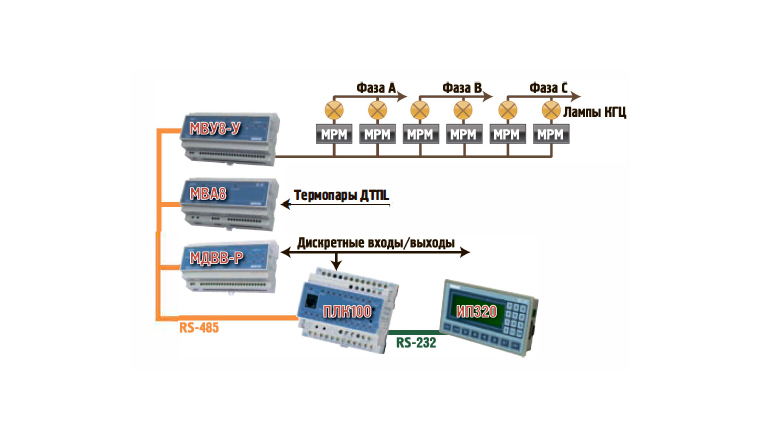

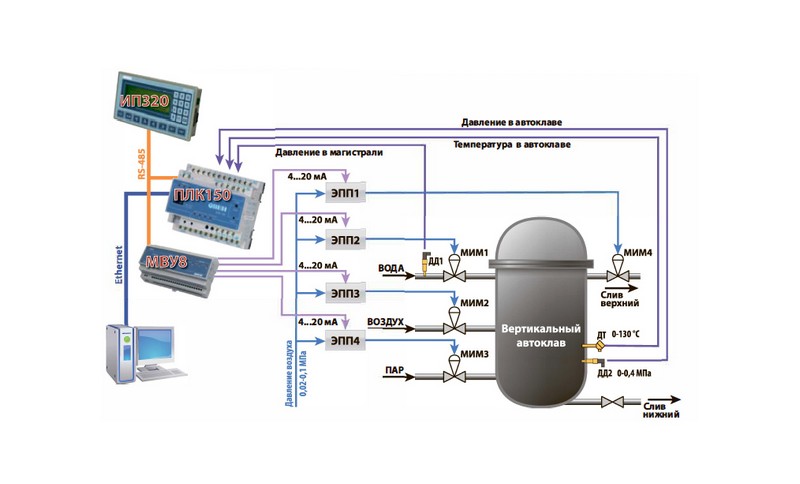

В качестве главного управляющего устройства в системе используется программируемый логический контроллер - ОВЕН ПЛК150, который позволяет организовать систему управления любой степени сложности. Измерение рабочего давления внутри автоклава осуществляется датчиками с выходным унифицированным сигналом (4 ... 20 мА). Информация с них поступает на входы контроллера. Параметры регулирования - температура и давление - взаимосвязаны между собой, поэтому в системе предусмотрено два связанных канала управления. В качестве модуля управления выходными устройствами используется модуль вывода ОВЕН МВУ8, который связан с контроллером по интерфейсу RS-485.

Для исключения аварийной ситуации в режиме охлаждения продуктов при сливе горячей воды и заполнении автоклава холодной водой в магистрали холодного водоснабжения установлен датчик давления, который контролирует необходимый напор воды. Если напор упадет ниже допустимого, то система выдаст сигнал на АРМ. Оператор должен закрыть кран, соединяющий автоклав с магистралью холодного водоснабжения, и подключить вход автоклава к запасному резервуару, после этого цикл работы автоклава продолжится по той же программе. По желанию заказчика можно контролировать давление так же и в магистрали подачи пара и воздуха.

Передача данных и управление на верхнем уровне осуществляется по интерфейсу Ethernet. В качестве SСАDА-системы для визуализации, архивирования и управления процессом используется среда программирования CoDeSys. По выбору заказчика может использоваться любая SСАDА-система.

Для отображения информации техпроцесса непосредственно на объекте используется панель оператора ОВЕН ИПЗ20. Связь между контроллером и панелью осуществляется по сетевому интерфейсу RS-485.

В качестве исполнительного механизма установлен мембранный односедельный пневматический клапан (МИМ). Выбор данного устройства обусловлен быстротой его срабатывания и высокой чувствительностью к управляющему сигналу. Электрические исполнительные механизмы с электроприводом в этом отношении значительно проигрывают. Так как исполнительные механизмы являются пневматическими, то для преобразования стандартного электрического сигнала (4 ... 20 мА) в пневматический (0,02 ... 0,1 МПа) в схеме используются электропневматические преобразователи (ЭПП).

Система автоматического управления автоклавом обеспечивает:

- централизованный сбор данных о ходе процесса и состоянии автоклавов на ПК;

- отображение необходимых данных (номер варки, ФИО оператора, давление и температуру в автоклаве) и текущей информации в текстовом и графическом виде (зависимости давления и температуры от времени) на дисплее компьютера;

- расчет и описание функций управления для реализации автоматического регулирования процессом стерилизации;

- автоматическое управление клапанами для точной реализации установленной формулы стерилизации;

- выбор из списка или ввод с панели оператора формулы стерилизации, по которой будет производиться варка, для каждого автоклава;

- формирование архива данных каждой варки консервов с возможностью просмотра и распечатки на принтере;

- наблюдение за ходом технологического процесса с компьютера оператора;

- увеличение ресурса автоклавной установки путем точного соблюдения технологического режима работы;

- надлежащее качество продукции благодаря точному поддержанию режима технологического процесса обрабатываемых изделий;

- безопасность работы установки за счет наличия автоматических защит и блокировок;

- экономию энергоресурсов благодаря оптимизации технологического режима и точного соблюдения алгоритмов работы;

- снижение трудоёмкости обслуживания.

Заключение

Описанная в статье автоматизированная система управления была внедрена и отлажена специалистами компании «Альфа-Пром» на пищекомбинате «Росинка» в городе Яранск Кировской области. За время работы новой АСУ не было ни одного случая выпуска брака, что свидетельствует об экономической целесообразности ее внедрения. Старые системы и ручное управление не обеспечивали надлежащего качества варки, сказывался человеческий фактор. Предлагаемая же система полностью исключила эти недостатки.

По словам обслуживающего персонала пищекомбината «Росинка», система очень проста и интуитивно понятна в управлении и эксплуатации. На её освоение новичку достаточно самостоятельно по инструкции или под присмотром специалиста провести несколько варок в течение всего лишь одного дня. Например, для обучения инженеров предприятия работе в SСАDА-системе специалистам компании «Альфа-Пром» потребовался один день.

Специалисты лаборатории по контролю качества продукции пищекомбината также удовлетворены работой системы. Вся информация хранится на общем компьютере. Несомненное удобство составляет ещё и то, что в сохранённых файлах каждой варки присутствует вся необходимая для них информация: от графиков температуры, давления и формул стерилизации до фамилии работавшего оператора, тары и наименования продукта. Информация при этом хранится сразу в трёх источниках: на компьютере, в цехе и в лаборатории, а также на бумажных носителях.

В настоящее время компания разрабатывает новую систему управления, которая будет работать одновременно с несколькими автоклавами от одной рабочей станции, что в разы снизит стоимость системы. Заявки на такую систему принимаются уже сейчас.