Разработан универсальный стенд для проведения обкатки, регулировки и испытаний дизельных двигателей. АСУ формирует управляющие сигналы и обеспечивает согласованное взаимодействие подсистем стенда с исполнительными механизмами.

Оренбургский локомотиворемонтный завод специализируется на ремонте магистральных (2ТЭ-116) и пассажирских тепловозов (ТЭП-70). Производственная база завода позволяет выполнять капитальный ремонт дизельных двигателей и электрогенераторов.

Капитальный ремонт дизель-генераторной установки включает несколько этапов испытаний. На каждом этапе имитируется работа дизель-генераторной установки (ДГУ) на различных режимах (нагрузка/обороты) для выявления скрытых неисправностей, настраивания систем ДГУ, а также протоколирования фактических характеристик. Испытания проводятся по программам: обкатка и регулировка, предъявительские испытания, обкатка после ревизии, проверочные испытания после ревизии и приемо-сдаточные испытания. Все циклы испытаний проводятся до установки дизель-генераторов на тепловоз.

Компания НПФ ГектИС разработала систему управления для автоматизированного стенда испытаний дизель-генераторных установок (АСИД). Стенд стал частью программы по ремонту новых модификаций ДГУ с двигателями серии Д49: 1А-9ДГ, 2А-9ДГ и 18-9ДГ. Предыдущие модификации двигателей продолжают проходить испытания на другом, ранее созданном стенде. АСИД обеспечивает условия испытаний аналогичные работе ДГУ в составе тепловоза.

АСИД контролирует следующие технологические подсистемы:

- охлаждения;

- нагрузочной установки;

- топливной и масляной;

- дымоудаления;

- электроснабжения и заземления;

- аварийной защиты;

- контроля взрывоопасных концентраций.

В качестве нагрузки дизель-генератора применен нагрузочный реостат. По завершению обкатки и регулировки двигатель принимается центром технической аттестации и допускается для установки на тепловоз.

В случае обнаружения неисправности или выявления некачественных комплектующих некоторые виды ремонтов могут быть выполнены прямо на стенде (устранение неплотностей, доукомплектование, ошибки сборки). Непосредственно на стенде может выполняться замена агрегатов (генератор, стартер, насосы, корпуса фильтров). Для ремонта с заменой основных деталей дизельного двигателя он демонтируется и возвращается на соответствующий этап капитального ремонта.

В ходе испытаний основное внимание уделяется следующим процессам:

- регулированию в системе охлаждения (горячий и холодный контуры, включая градирни) с корректировкой параметров в зависимости от сезона и при резкой смене погодных условий;

- управлению мощностью потребления реостата (возбуждение тягового генератора и пластины реостата);

- параметрам ПИД-регуляторов по току и напряжению, которые зависят от характеристик реостата (глубина кипящего слоя, насыщенность солями);

- безопасности дизель-генераторных установок.

Остальные подсистемы работают в фоновом режиме при условии качественно проведенной предпусковой подготовки. Дополнительные мероприятия осуществляются при проведении замеров вибрации и расхода топлива, а также при проверке некоторых собственных защит ДГУ.

Дополнительное участие оператора требуется для загрузки из заранее подготовленных файлов режимных таблиц испытаний при переходе по программам испытаний, а также для формирования протоколов испытаний.

Автоматизированная система управления АСИД

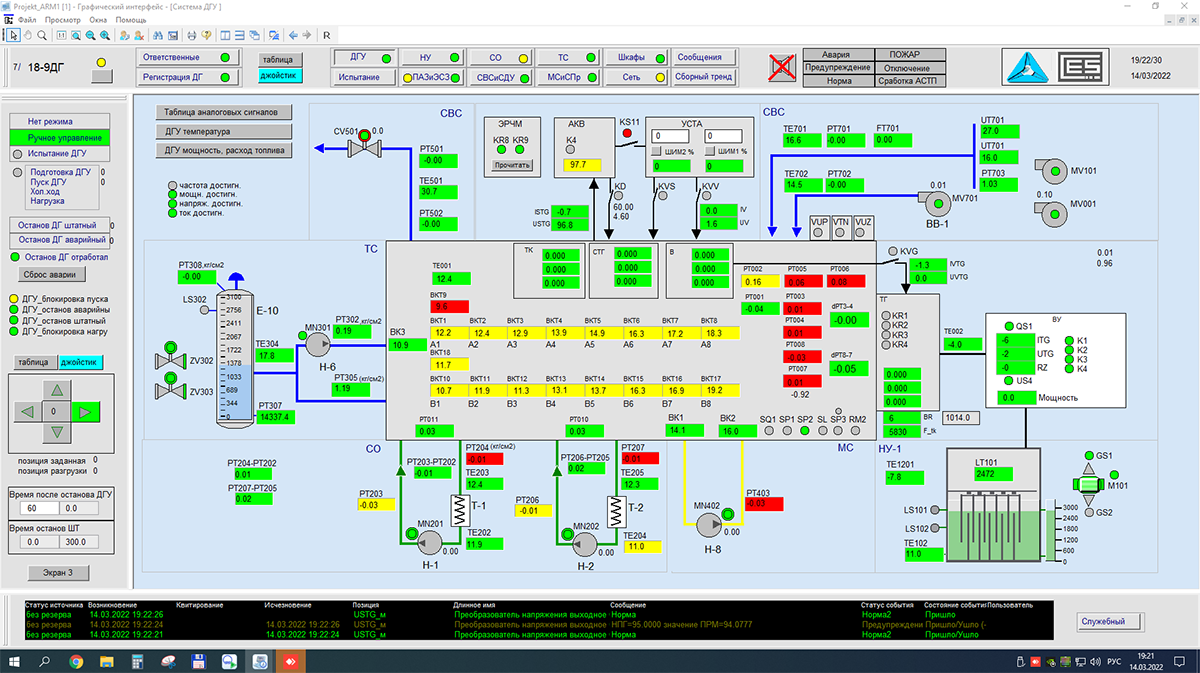

Автоматизированная система управления обеспечивает стабилизацию заданных режимов технологического процесса, визуальное представление и выдачу управляющих сигналов на исполнительные механизмы как в автоматическом, так и ручном режимах.

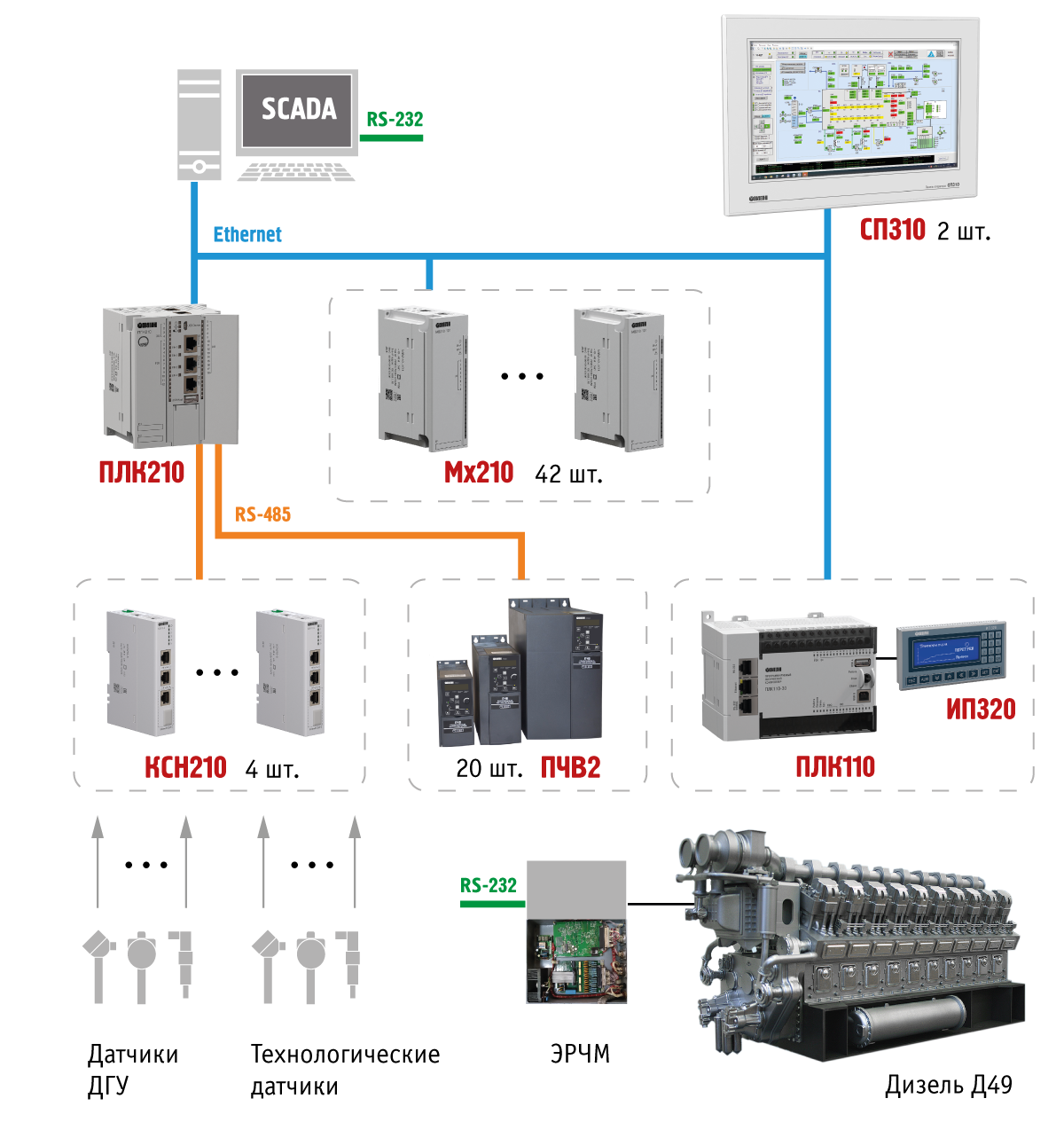

Автоматизированную систему управления АСИД образуют устройства ОВЕН:

- контроллер ПЛК210-KR;

- модули ввода/вывода МВ210-101 (22 шт.), МУ210-204 (11 шт.), МУ210-410 (6 шт.);

- сенсорная панель СП310 (2 шт.);

- частотные преобразователях ПЧВ205, ПЧВ204, ПЧВ203 (20 шт.);

- неуправляемый сетевой коммутатор КСН210 (2 шт.);

- контроллер ПЛК110 и панель оператора ИП320 (для системы резервного питания ПЧВ).

АСУ стендом разработана на базе российского программно-технического комплекса КРУГ-2000 (ПТК КРУГ-2000®) с контроллером ПЛК210-KR и SCADA-системой КРУГ-2000®. Функциональная схема управления показана на рис. 1. Множество функций, выполняемых системой, например, таких как функции сбора, обработки и хранения информации, функции управления объектом, информационный обмен с различными приборами и устройствами и др. – реализовано на контроллере ПЛК210-KR в Системе Реального Времени Контроллера (СРВК).

Контроллер позволяет обновлять базу данных и программы в контроллере непосредственно из ИСР КРУГОЛ. Использование данной функции предусматривает редактирование программы «на лету» без остановки и перезагрузки контроллера.

Имитатор СРВК обеспечивает дополнительные удобства при пуско-наладочных работах в рамках крупных проектов, позволяя отлаживать пользовательские алгоритмы без наличия реальных контроллеров. Отличием имитатора СРВК является полное эмулирование всех функций реальной системы СРВК, включая функции резервирования и межконтроллерного обмена.

Обмен данными ведется по 4-м независимым сетям, отличающимся назначением и протоколами обмена. Один интерфейс RS-485 объединяет датчики уровня, датчики вибромониторинга и процессорный модуль, второй RS-485 соединяет 20 единиц частотных преобразователей. По RS-232 посредством файлообмена данные электронного регулятора частоты вращения и мощности (ЭРЧМ) передаются в SCADA-систему КРУГ-2000. Регулятор подключен через преобразователь токовой петли напрямую к АРМ. Сеть Ethernet объединяет модули ввода-вывода (42 шт.), панели оператора, контроллер и АРМ оператора.

В автоматизированной системе выполняется:

- расчет нормируемых параметров ДГУ;

- определение крутящего момента двигателя на валу отбора мощности;

- расчет удельного расхода топлива;

- расчет полной мощности ДГУ;

- проверка защит и динамических характеристик ДГУ;

- архивирование: трендирование технологических параметров;

- формирование протокола испытаний (в формате MS Excel) в автоматическом режиме для предъявительских и приемосдаточных испытаний, каждая строка заполняется по завершении текущего режима.

Испытания предполагают возможность ручного управления каждым исполнительным механизмом, выполнение подготовительных операций по приемке технологических жидкостей, корректировку параметров. Режим ручного управления показан на мнемосхеме (рис. 2). Управление испытаниями выполняются по регламентированным таблицам или джойстиком. Выбор способа управления выбирается до начала или во время работы на холостом ходу после успешного пуска ДГУ.

АСУ обеспечивает:

- измерение расхода топлива в соответствии с требованиями нормативных документов;

- ввод и сохранение уставок аналоговых параметров и контуров регулирования (параметры сохраняются в энергонезависимой памяти ПЛК и доступны для редактирования);

- загрузку внешних данных испытаний и параметров ДГУ через MS;

- защиту ДГУ (силовые электромашины, пассивные элементы и соединения), защиту по току;

- контроль загазованности по нижнему концентрационному пределу распространения пламени.

Система опрашивает подключенные датчики с последующим анализом параметров работы и при необходимости осуществляет переключение узлов в безопасное состояние, а также согласует действия с внешними устройствами и исполнительными механизмами, работающими в едином технологическом пространстве. Система служит для определения аварийных ситуаций с протоколированием режимов испытаний и расчет значений косвенных параметров (например, удельный расход воздуха через скорость потока при текущих значениях потребляемой мощности нагрузочного устройства с учетом собственного КПД ДГУ).

Файлы протоколов и шаблон протокола защищены паролем от редактирования, информация подлежит только просмотру и печати. Форма протокола с данными зафиксирована программным кодом. Вносить изменения может только представитель поставщика АСУ АСИД.

Контактная информация:

+7 (8482) 55-70-49

info@hectes.ru

www.hectes.ru