Компания Хэргу – одно из старейших и крупнейших золотодобывающих предприятий Амурской области. Компания ведет сезонную добычу золота с мая по декабрь дражным способом. Драга – механизированный горно-обогатительный комплекс, который работает по принципу многоковшового цепного экскаватора, установленного на плавучую платформу. Огромными ковшами драга зачерпывает доные отложения в долине реки для дальнейшей промывки и сортировки самородков рассыпных драгоценных металлов.

Условия работы золотодобывающего комплекса

На реке Большая Эльга работает наплавной грунточерпающий золотодобывающий комплекс – драга №85, глубина выборки которой составляет 12 метров. Условия работы добывающего комплекса сложные – вечная мерзлота, сцементированная замерзшей водой порода, сложные погодные условия. В такой обстановке оборудование не справлялось с управлением цепным экскаватором. Задача управления заключалась в организации работы черпаковой цепи с синхронизацией по скорости и по нагрузке электроприводов.

Задача синхронного управления

Два электродвигателя по 250 кВт каждый вращают один вал, приводя в действие черпаковую цепь. Оба двигателя должны обеспечивать синхронное вращение во всем диапазоне скоростей в двух направлениях вращения. Несинхронная работа двигателей в лучшем случае приводит к потере мощности с остановкой, Рис. 1. Функциональная схема управления драгой вызванной перегрузкой, и износу редукторных механизмов, а в худшем – к скручиванию вала.

Помимо основной задачи, требовалось найти решение для удержания черпаковой цепи массой 200 тонн в натянутом состоянии на нулевой скорости при замене черпаков и втулочных пальцев.

Инженеры компании ГМТ Сервис разработали частотное регулирование с точностью до сотых долей с цифровым синхронным управлением каждого преобразователя частоты.

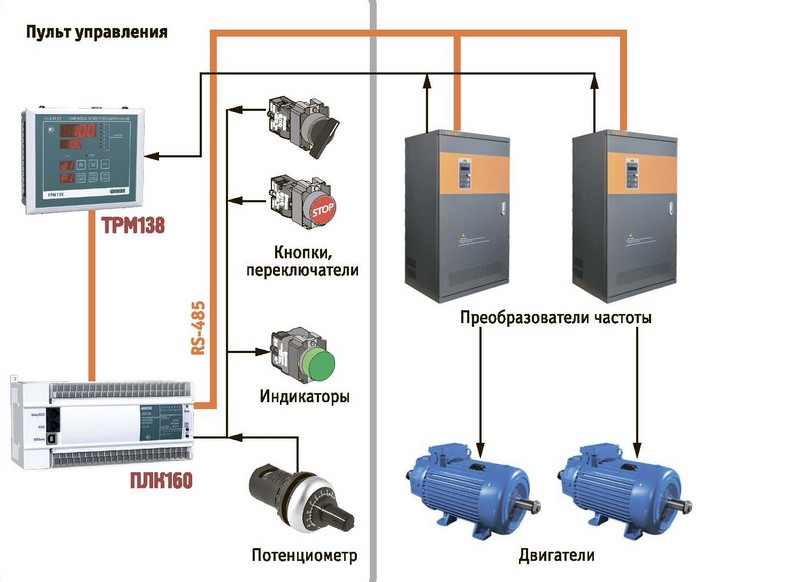

Оператор драги имеет возможность ручного задания с пульта управления необходимой частоты вращения черпакового привода. Задается частота потенциометром, выходной сигнал которого преобразуется в токовый и подключается к аналоговому входу контроллера ОВЕН ПЛК160. Контроллер обрабатывает полученное задание и формирует необходимые посылки по протоколу Modbus на оба преобразователя частоты черпакового привода. В качестве обратной связи применяются энкодеры, подключенные на соответствующие быстрые входы ПЛК160. Функциональная схема управления показана на рис. 1.

На пульт управления выведены переключатели пуска и направления вращения, контрольные лампы номинальных и максимальных нагрузок.

На пульте смонтирован восьмиканальный измеритель-регулятор ОВЕН ТРМ138, на цифровом табло которого отображаются токовые нагрузки, скорость вращения и значения температуры каждого двигателя.

Результат выполненных работ

Проектирование, разработка и комплектация системы выполнялись в Москве в течение трех месяцев. В мае 2016 г. изготовленное в мастерской ГМТ Сервис и скомпонованное оборудование, включая пульт управления, шкафы с ПЧ, тормозными прерывателями с резисторами, а также комплект кабелей, электрические и функциональные схемы, были доставлены в город Златоустовск. В течение 10 дней на драге велся монтаж, коммутация и пусконаладочные работы. После успешной опытной эксплуатации последовало промышленное использование системы.

Результат выполненных работ:

- увеличение производительности и ресурса агрегатов привода черпаковой цепи;

- увеличение объема выбираемой породы и добычи золота;

- улучшена эргономика рабочего места;

- повышена безопасность труда.

Новый управляющий комплекс оборудования обеспечивает высокую эффективность добычи и работоспособность при экстремальных эксплуатационных нагрузках. Экономический эффект от внедрения новой системы управления: в 2016 годовой план по добыче золота был выполнен уже на конец августа.

Летом 2017 года компания ГМТ Сервис выполнила работы на еще одном наплавном горнорудном комплексе №86 по схеме синхронизации главного привода, установлен новый пульт с радиоуправлением.

За более подробной информацией можно обращаться по тел. 8 916 493 26 93 или по адресу: VVPoryvaev@mail.ru