Группа предприятий «ВяткаСтройДеталь» на протяжении восьми лет изготавливает, поставляет и монтирует оборудование по производству теплоизоляционных плит из пенопласта. Первая линия была изготовлена для собственных нужд. Постепенно на предприятии накопился опыт, уменьшили долю ручного труда путем автоматизации технологического процесса. Предпочтение отдавали средствам автоматизации отечественного производителя, а именно приборам ОВЕН

Процесс производства пенопласта

Производство пенопласта (пенополистирола) состоит из нескольких этапов. Сначала под давлением в предвспениватель подаётся пар, и гранулы полистирола многократно увеличиваются в размере. При достижении определённого объема процесс подачи пара прекращается, и сырье отправляется в бункер дозревания, где происходит сушка гранул. В зависимости от используемого сырья время выдержки составляет от 12 до 24 часов. Затем гранулы загружаются в блок-форму, где продолжается их тепловая обработка, и гранулы повторно расширяясь, формируют внутри установки блок пенопласта. Отформованный блок охлаждается и выталкивается. После формования вновь осуществляется выдержка, в течение которой в блоках снижается влажность и стабилизируются внутренние напряжения. Затем блок разрезается на листы.

Отходы производства измельчаются в дробильной установке и по пневмотранспорту загружаются в отдельный накопительный бункер. Измельченный пенопласт повторно используется в производстве пенополистирольных плит при добавлении его к вновь вспененным гранулам в приблизительном соотношении 1:10.

Действия оператора при управлении блок-формой однообразны. Длительность цикла составляет 15 минут, в течение которых оператор согласно инструкции выставляет шаровые краны для подачи пара, ориентируясь на показания манометров и часов, включает продувку, пропарку и охлаждение. После завершения все операции нужно повторить заново. Естественно при такой монотонности вероятность случайной ошибки достаточно велика. Для того чтобы освободить оператора от утомительной работы и увеличить производительность, потребовалось автоматизировать систему управления, чтобы за весь процесс спекания пенопласта отвечала автоматика.

Основные требования к АСУ

АСУ должна иметь два режима управления: автоматический и ручной. Нужно, чтобы управление в автоматическом режиме обеспечивало бесперебойную цикличную работу блок- формы. Запуск, останов, управление клапанами, задвижками для подачи пара, управление вентиляторами и вакуумным насосом должно выполняться по определённому алгоритму. Ручной режим необходим в основном при наладке оборудования, отработке технологических процессов, например, когда требуется задавать временные интервалы продувки, пропарки и охлаждения. У оператора должна быть возможность выбора, чтобы осуществлять продувку не только по времени, но и в соответствии с показаниями манометра.

В случае выхода из строя оборудования автоматика должна сигнализировать о неисправности. Для этих целей, а также для визуализации технологического процесса необходима панель оператора. В случае аварийной ситуации установка переводится на ручной режим управления, и технологический цикл завершается под контролем оператора.

Средства автоматизации

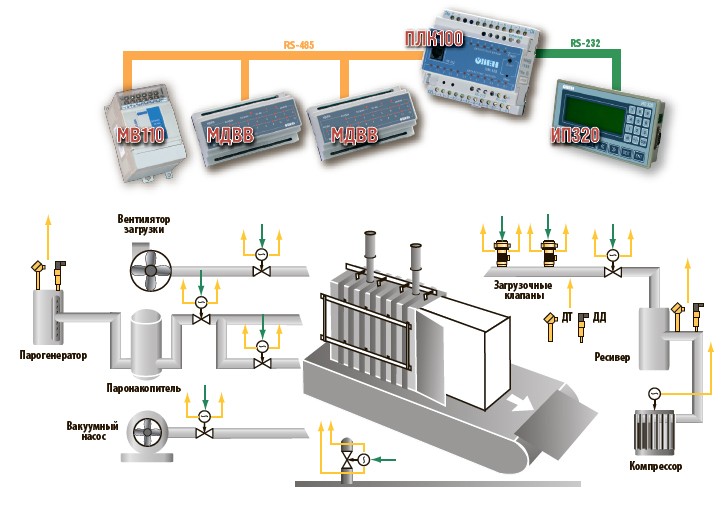

В качестве основного управляющего устройства был выбран контроллер ОВЕН ПЛК100 (рис. 1) с двумя модулями расширения ОВЕН МДВВ и модулем аналогового ввода МВ110-2А. Программа для ПЛК была создана в среде CoDeSys на языках SFC и CFC. Контроллер осуществляет анализ входных сигналов от конечных выключателей клапанов, пневмоцилиндров и контактных манометров. Если входные сигналы удовлетворяют условию, то формируется выходной сигнал на управление пневмораспределителями и магнитными пускателями. По окончанию цикла программа возвращается в исходную позицию и ожидает команды оператора.

Визуализацию процесса и человеко-машинную связь обеспечивает панель оператора ОВЕН ИП320. Панель служит для отображения информации о ходе спекания пенопласта и для ввода технологических параметров, а также для выбора режимов пропарки и охлаждения.

Первая полностью автоматизированная система управления оборудованием по производству пенопласта на базе контроллера ПЛК100 с двумя модулями дискретного ввода/вывода МДВВ и панелью оператора ИП320 была смонтирована в г. Альметьевске Республики Татарстан. За счет внедрения новой системы обеспечивается бесперебойная работа оборудования, производительность линии в смену увеличилась по меньшей мере на 50 %.

Внедрение автоматического управления блок-формой позволило минимизировать влияние так называемого человеческого фактора, повысить производительность и улучшить качество выпускаемой продукции.

Познакомиться с процессом спекания блоков из пенопласта в автоматическом режиме можно на сайте www.penolider.ru в разделе «видеоролики».