Разработанная на заводе АФ «Золотая Балка» (г. Севастополь) автоматизированная система давильно-прессового отделения предназначена для управления первичной переработкой винограда – процессами очистки, дробления, отжима ягод, фильтрации сусла и перекачки его на хранение в емкости. В списке оборудования: прессы, дробилки, бункеры-питатели, насосы, стекатели и транспортеры. Автоматизированная система управляет оборудованием, отображает на ПК технологические параметры, осуществляет сбор данных и оповещает персонал о нештатных ситуациях и ошибках. Система работает под управлением оператора в соответствии с технологическими картами и сортами винограда.

Разработанная на заводе АФ «Золотая Балка» (г. Севастополь) автоматизированная система давильно-прессового отделения предназначена для управления первичной переработкой винограда – процессами очистки, дробления, отжима ягод, фильтрации сусла и перекачки его на хранение в емкости. В списке оборудования: прессы, дробилки, бункеры-питатели, насосы, стекатели и транспортеры. Автоматизированная система управляет оборудованием, отображает на ПК технологические параметры, осуществляет сбор данных и оповещает персонал о нештатных ситуациях и ошибках. Система работает под управлением оператора в соответствии с технологическими картами и сортами винограда.

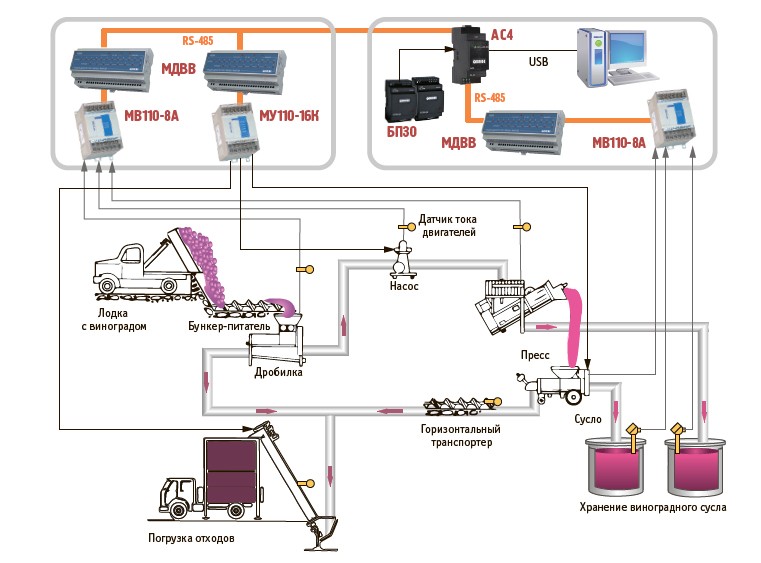

По прибытии «лодок» виноград перегружается в бункер и подается в дробилки. Там ягоды отделяются от веток и пропускаются через жернова. Полученная мезга поступает на стекатели, с которых сусло откачивается насосом в емкости. Оставшаяся часть мезги отжимается прессом. Полученное сусло подается насосом в емкости, а жмых, выпадающий из прессов (а также ветки из дробилок), транспортерами отправляется в бункер с мусором.

Автоматизированная система управления

Система состоит из отдельных щитов и объединена с единой технологической линией завода. Систему образуют два щита с приводным оборудованием и оборудованием сбора данных, а также щит оператора ДПО с панельным компьютером, интерфейсным модулем – преобразователем ОВЕН АС4 и блоком питания БП30 (12 В).

В щитах установлены элементы управления ОВЕН:

- модули МУ110-220.16К, 5 шт.;

- модули ввода-вывода МДВВ, 3 шт.;

- модули сбора аналоговых данных МВ110-8А, 6 шт.;

- блоки питания БП30 (12, 24 В).

Основные управляющие компоненты системы расположены в цеху. Кроме основных элементов, используются: частотные преобразователи, устройства плавного пуска, электромагнитные контакторы, датчики тока и напряжения, штатные датчики уровня сусла, установленные на различном оборудовании переработки винограда.

Система обеспечивает:

- автоматическое управление всем оборудованием, в том числе насосами, в соответствии с программными алгоритмами с последующим сохранением данных в журнале событий;

- контроль электрических параметров всех двигателей (ток и напряжение);

- мониторинг параметров системы с индикацией на экране панельного компьютера;

- ручное управление всем оборудованием по предварительно составленным технологическим картам с последующим сохранением данных в журнале событий, а также управление оборотами некоторых двигателей.

Режимы работы

Система обеспечивает работу оборудования пяти линий. Функциональная схема одной линии изображена на рис. 1. Приводами механизмов управляют частотные преобразователи, устройства плавного пуска и обычные электромагнитные контакторы. Все приводы расположены в щитах автоматики. Там же установлены модули управления и сбора данных как аналоговых, так и дискретных сигналов. Весь массив данных собирается в один поток и по RS-485 (протокол Modbus RTU) направляется на панельный компьютер. С помощью SCADA ЭНТЕК специалисты компании «Черемшина ЭНЕРГОСТАНДАРТ» разработали удобный человеко-машинный интерфейс, который позволяет одновременно использовать как автоматические, так и ручные инструменты управления. Крупные экранные формы, реализованные на панели TouchScreen, также стали залогом успеха работы.

В автоматическом режиме обеспечивается максимально точный контроль параметров электродвигателей (ток и напряжение). В случае выхода их за пределы нормативного диапазона система предупреждает оператора о необходимости снижения загрузки линии. Система следит за уровнями сусла в насосных приямках и в случае их превышения останавливает линии для перераспределения потоков дробления и отжима.

В автоматическом режиме контролируется загрузка емкостей и бункеров прессов. Как только загрузка пресса закончена, срабатывает реле, и модуль МДВВ передает сигнал в систему, которая автоматически останавливает подачу сырья на данный пресс. Одновременно поступает звуковой и световой сигнал. Оператор, получив такую информацию и оценив количество поступающего винограда на переработку, в ручном режиме направляет поток для дальнейшего отжима, самостоятельно управляя загрузкой линий и скоростью переработки.

Собранные технологические данные записываются в архив ПК и в любой момент могут быть предоставлены технологам, бухгалтерии и другим подразделениям завода для анализа. Такой подход обеспечивает высокое качество производимой продукции и соответствие их мировым стандартам.

Система работает без сбоев с 2010 года. Персонал завода отмечает простоту и логичность управления, а также высокую надежность оборудования.