В начале 2011 года в Череповце компания ОАО «Северсталь Метиз» проводила открытый конкурс проектов по автоматизации систем управления и энергосбережения сталепрокатного цеха (ВОЦ СПЦ 2). В условиях конкурса значилась реализация каскадной схемы управления насосными агрегатами, поддержание в автоматическом режиме трех технологических параметров: давления, температуры и уровня охлаждающей воды, необходимых для обеспечения водооборотного цикла системы охлаждения прокатных и волочильных станов, силового энергетического оборудования (блоков тиристорного управления), а также получаемой продукции прокатного производства.

Российская компания «ГМТ Сервис» предложила концептуальные инженерные решения по снижению энергозатрат и сокращению персонала дежурной смены путем внедрения программируемых систем управления и согласования работы электроприводов насосных агрегатов в каскадной схеме двух автономных насосных станций.

В течение шести месяцев были разработаны и защищены на техническом совете заказчика проектные решения компании «ГМТ Сервис», произведен подбор и закупка необходимого оборудования, выполнен монтаж, пусконаладочные работы, обучение технического персонала, а также сдан в эксплуатацию весь комплекс оборудования.

Автоматизированная система управления охлаждением металлообрабатывающего оборудования, предложенная заводу «Северсталь Метиз», включает в себя:

- восьмиканальные ПИД-регуляторы ОВЕН ТРМ148;

- измерители-регуляторы с RS-485 ОВЕН ТРМ202;

- датчики давления ОВЕН ПД100;

- датчики температуры ДТС и ДТП;

- датчики уровня гидростатические.

Почему ОВЕН?

Основу автоматизированной системы управления составляют приборы ОВЕН. Выбор этой продукции был сделан по нескольким причинам. Первая – и самая главная – это то, что отечественный производитель ОВЕН выпускает высокотехнологичную продукцию, проверенную многократно в различных системах, начиная от самых простых и заканчивая сложными распределительными системами.

Немаловажным фактором для многих проектных организаций является и то, что ОВЕН имеет свои представительства, сервисные и инженерные центры во всех промышленных центрах России, где можно в любой момент, как явочным порядком, так и по телефону получить исчерпывающие консультации по установке, программированию и наладке оборудования.

Теперь несколько слов о том, что касается удобства самих приборов. В данном проекте универсальный ПИДрегулятор ТРМ148 позволяет обрабатывать в программно-логическом поле восемь независимых и разномасштабных сигналов, поступающих от разных датчиков, с последующим выводом на любой из восьми выходных каналов в виде аналогового сигнала тока или «сухого контакта». Эти функции позволили реализовать цепи пропорционального управления производительностью и цепи аварийной сигнализации оповещения нижних и верхних границ контролируемых параметров. У регулятора удобный человеко-машинный интерфейс с русскоязычным конфигуратором, уставки могут изменяться непосредственно на кнопочной панели прибора. Терморегулятор имеет яркую световую индикацию с хорошо различимыми цифрами, что позволяет обслуживающему персоналу без напряжения наблюдать за технологическими параметрами с большого расстояния. При необходимости есть возможность интеграции прибора в единую систему диспетчеризации посредством встроенного интерфейса RS-485.

Автоматическая система управления

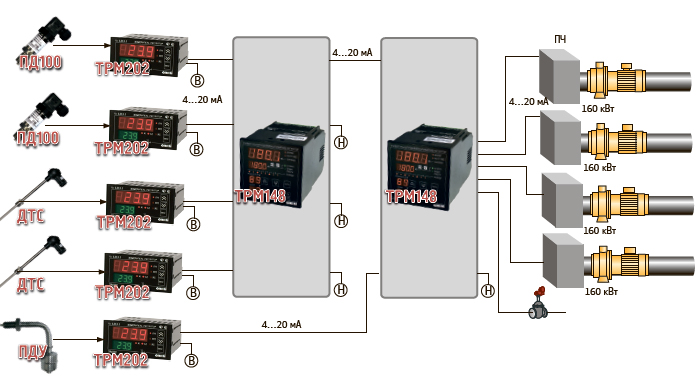

Первая подающая станция с пятью насосными агрегатами холодной группы по 160 кВт каждый (рис. 1) обеспечивает в автоматическом режиме необходимый водоприток в сталепрокатный цех. Автоматика на основе регуляторов ТРМ148 и ТРМ202 поддерживает заданную температуру металлообрабатывающих установок, включая силовое энергетическое оборудование, а также самой получаемой продукции. Одновременно в автоматическом режиме контролируется потеря воды в оборотном цикле, которая расходуется на парообразование в градирнях. ТРМ148 регулирует положение задвижки подпитки и устанавливает заданный уровень воды в промежуточном резервуаре.

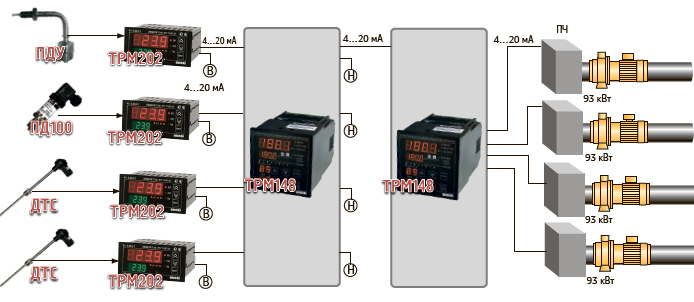

Вторая станция с пятью насосными агрегатами горячей группы по 93 кВт каждый работает без участия обслуживающего персонала. Независимая автоматическая система второй станции (рис. 2) обеспечивает откачку оборотной воды после охлаждения оборудования. Нагретый теплоноситель сливается в промежуточные ванны, насосы включаются в каскадном режиме и поддерживают установленный уровень воды в ваннах, перекачивая нагретый теплоноситель на охлаждение в градирни, которые расположены в 900 метрах от станции. Одновременно в автоматическом режиме контролируется давление в выходном коллекторе и температура воды. При выходе из строя насоса холодной или горячей группы автоматика отключает вышедший из строя насос и вводит в действие исправный (горячий резерв).

Обе насосные группы при необходимости могут работать в ручном режиме. В этом режиме управление осуществляется установленным на пульте тумблером. С его помощью можно не только включать или отключать насосы, но и выбирать необходимую производительность любого агрегата, используя встроенные потенциометры.

На пульте управления насосами холодной группы предусмотрен режим пониженной производительности. Этот режим обеспечивает минимальный уровень водооборота, который необходим, чтобы не заморозить или не завоздушить магистрали в выходные и праздничные дни или в дни регламентных и аварийных работ.

Таким образом, автоматическая система охлаждения, можно сказать, самонастраивается под технологические потребности производства, что делает ее высокопроизводительной и энергоэффективной.

Заключение

Повышение эффективности теплообмена металлообрабатывающего оборудования на заводе «Северсталь Метиз» путем оптимизации режимов подачи жидкого охладителя обеспечило повышенную стойкость металлообрабатывающего оборудования, стабилизацию теплового профиля валков, что в конечном счете привело к улучшению качества выпускаемого проката и повышению производительности предприятия.

Автоматическое управление водооборотным циклом обеспечит предприятию увеличение срока службы прокатного и насосного оборудования, снижение энергозатрат, высвобождение персонала дежурной смены.

Благодаря особенностям введенной в действие системы автоматики расширение парка оборудования в сталепрокатном цехе не потребует дополнительной перенастройки насосных станций, так как они автоматически выйдут на режим повышенной производительности.

Пока что система работает на 25 – 30 % от своей заданной мощности, но экономический эффект от внедрения автоматизированной системы управления, по предварительным расчетам, уже составляет 5 млн руб. в год.

За более подробной информацией можно обращаться по тел. 8-916-493-26-93 или по адресу: VVPoryvaev@mail.ru