Завод шампанских вин в Крыму АФ «Золотая Балка» является крупнейшим производителем. Разработанная на заводе автоматизированная линия дозации ликера предназначена для подачи ликера в производственную магистраль, отображения технологических параметров, сбора данных в едином центре и хранения базы дозаций, оповещения персонала о нештатных ситуациях и ошибках. Линия работает по программе дозации, которую предварительно составляют технологи завода в зависимости от сорта будущего продукта.

Автоматизированная линия

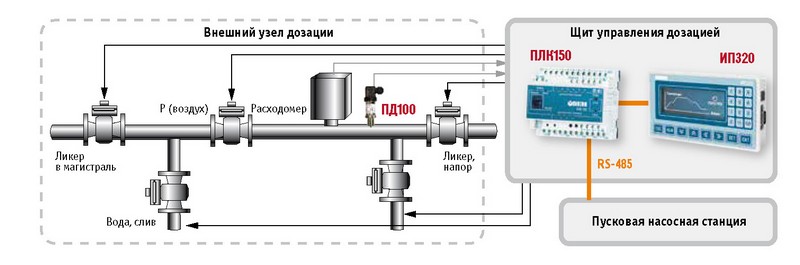

Линия построена по модульному принципу и объединена в единую технологическую сеть завода. Управляющие компоненты системы расположены на значительном удалении друг от друга в пределах цеха. Функциональная схема дозации ликера изображена на рис. 1.

Основу системы составляет щит дозации с установленными в нем контроллером, панелью оператора и другими управляющими элементами. Пусковая станция насоса с частотным преобразователем и элементами пускозащитной автоматики обеспечивает управление специальным насосом. Внешний узел дозации – комплекс, состоящий из расходомера, датчика давления, управляемого пневмоклапана с электроприводом, а также группы ручных клапанов, трубопроводов и другой арматуры.

Основу автоматической системы составляют элементы управления:

- программируемый логический контроллер ОВЕН ПЛК150;

- графическая панель оператора ОВЕН ИП320;

- преобразователи давления ОВЕН ПД100;

- блоки питания ОВЕН БП30 (12, 24 В);

- частотный преобразователь.

Процессом дозации управляет контроллер ОВЕН ПЛК150. Система обеспечивает следующие функции:

- автоматическую дозацию ликера в соответствии с программой дозации (от 10,0 до 200,0 л ±0,2 %) с последующим сохранением данных в журнале событий;

- управление оборотами двигателя насоса по программе контроллера ПЛК150 или с панели оператора ИП320 в ручном режиме;

- управление насосом по показателям давления в магистрали в автоматическом режиме (от 0,5 до 1,0 атм);

- автоматическое управление дозирующим клапаном по программе контроллера или с панели оператора в ручном режиме;

- управление насосом и клапаном в ручном режиме с панели ИП320;

- мониторинг параметров системы с индикацией всех параметров двигателя, расхода дозируемой жидкости, давления жидкости и состояния системы в целом;

- хранение программ дозации, результатов дозации (журнал дозации) и параметров дозации (до 299 суток).

Режимы работы

Система управляет оборудованием в автоматическом и ручном режимах. В автоматическом режиме обеспечивается точная дозация ликера при больших объемных расходах. Это стало возможным благодаря уникальному программному алгоритму, разработанному специалистами «Черемшина ЭНЕРГОСТАНДАРТ»

В ручном режиме управление элементами системы осуществляется в соответствии с параметрами, индицируемыми на панели оператора. К ручному управлению относятся также поверка и консервация – операция для остановки системы на длительное время. Режим поверки предназначен для метрологической поверки измерительных каналов системы: давления (0,1…5,0 атм ± 1,5 %) и объемного расхода (0,1…200,0 л ± 0,2 %).

Работа в автоматическом режиме начинается с выбора оператором программы дозации, хранящейся в долговременной памяти контроллера ПЛК150. Система подает сигнал на запуск насоса и открытие клапана. Управление расходом и давлением осуществляется посредством изменения частоты вращения насоса, производительность которого регулирует частотный преобразователь под управлением контроллера. Для исключения гидроудара частота вращения насоса плавно регулируется.

Снижение давления начинается с момента, когда значение верхней границы достигает уставки. После этого начинается уменьшение частоты вращения двигателя насоса с шагом 5 Гц и интервалом в 2 секунды. При резком увеличении давления (до 2,5 атм) контроллер выполнит команду СТОП. При отсутствии давления (меньше 0,1 атм) контроллер остановит процесс дозации через 30 секунд.

При необходимости процесс можно остановить самостоятельно, для чего необходимо нажать кнопку СТОП. По этой команде произойдет закрытие клапана и остановка насоса, но выполненная процедура дозации будет сохранена в журнале событий.

В ручном режиме оператор самостоятельно выбирает режимы работы оборудования, последовательность их включения/отключения и следит за параметрами системы; управлять насосом можно с панели управления ПЧ. На панели ИП320 индицируются показания давления, поступающего с датчика ПД100. В ручном режиме журнал дозации не ведется.

Линия обеспечивает несколько режимов дозации – точную, грубую и смешивание в магистрали. При завершении процесса все режимы дозации с метками времени сохраняются в долговременной памяти контроллера.

На экран панели ИП320 выводится информация о состоянии системы, время, текущее значение дозы, текущее значение давления, мнемосхема с процентным выполнением программы дозации, индикация открытия клапана, индикация работы или аварии насоса.

По окончании процесса контроллер сохраняет в своей памяти файлархив (.dat) дозаций и открывает новый, который может быть сохранен на компьютере для последующего анализа. Архив имеет защиту с ограниченным доступом.

При работе ведутся два архивных массива – один в файле-архиве в памяти контроллера и другой в виде журнала дозаций. Как только заполняется очередной журнал дозаций, контроллер удаляет из своей памяти архив предыдущих дозаций и создает новый. Режим, который обеспечивает хранение таблицы прошедших дозаций, доступен оператору для просмотра с панели.

В любом режиме работы на ИП320 отображаются параметры оборудования. На экране могут отображаться не только основные значения, но и дополнительные:

- ток и напряжение двигателя насоса;

- давление;

- частота вращения двигателя насоса;

- качество связи контроллера с ПЧВ;

- значение активной мощности двигателя насоса.

Технологические данные в любой момент могут быть запрошены технологами, бухгалтерией и другими подразделениями завода для анализа. Такой подход обеспечивает высокое качество производимых продуктов и соответствие их мировым стандартам.

Линия работает без сбоев с конца 2012 года. Персонал цеха отмечает простоту управления и надежность.

По всем вопросам можно обращаться по адресу: mail@chs.com.ua или по тел.: 8 (916) 219 20 20, 38 (0692) 933690