Как известно, сухое трансформаторное масло обладает высокими изоляционными свойствами и является жидким изолятором в маслонаполненных силовых трансформаторах. На Алтайский трансформаторный завод оно поступает в цистернах с большим количеством влаги, из-за чего непригодно для использования непосредственно при поступлении. Чтобы уменьшить количество влаги, масло подвергают фильтрации, подогреву, осушению и дегазации. После окончания технологического цикла полученное сухое горячее масло распределяют по заливочным постам, расположенным в нескольких производственных корпусах. Процесс организован таким образом, что сборка различных типов трансформаторов производится одновременно на нескольких участках (фото 1).

Система маслопередачи

Система маслопередачи объединяет несколько участков заливки, в каждом из которых имеются емкости запаса сухого масла, система дозирования и перекачивания, шкаф управления. На каждом участке масло запасается в емкостях и при необходимости передается на заливку трансформаторов или на другие участки.

В первом корпусе завода находятся три емкости запаса сухого масла, во втором – две. Каждая емкость оснащена семью поплавковыми датчиками уровня, из которых два – аварийные для экстренного оповещения. Остальные пять датчиков – для указания рабочего уровня в емкостях. На рис. 1 приведена функциональная схема системы маслопередачи.

Узлы перекачивания предназначены для транспортировки масла как в прямом, так и в обратном направлениях по общему трубопроводу. Для маслопередачи используются: насос, управляемый частотным приводом, стрелочный манометр, датчик давления, термопреобразователь.

Сложность в распределении масла представляет то обстоятельство, что участки находятся в разных производственных корпусах, удаленных друг от друга на значительные расстояния. В этих условиях система автоматики должна функционировать таким образом, чтобы оператору было удобно управлять процессом перекачивания с любого шкафа и при необходимости контролировать действия другого оператора. Именно с этой целью на заводе была создана распределенная АСУ на основе контроллеров ОВЕН ПЛК63.

Задачи модернизации

Многим известен опыт модернизации действующих производств, когда требуется заменить устаревшее оборудование на современное и более эффективное. При этом чтобы избежать лишних потерь, работы проводятся в несколько этапов. По такой же схеме в два этапа проходила модернизация системы маслопередачи. На первом этапе работу системы обеспечивают несколько операторов в полуавтоматическом режиме. На втором этапе трубопроводная арматура оснащается электроприводом, и система переводится в автоматический режим работы.

Средства автоматизации

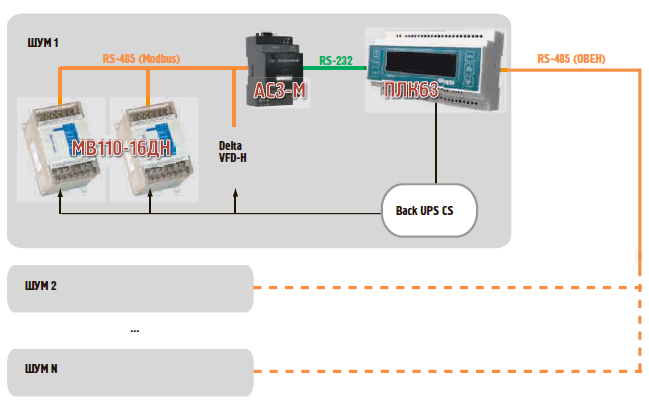

В каждом производственном корпусе находится шкаф управления маслопередачей с контроллером ОВЕН ПЛК63, одним/двумя модулями дискретного ввода ОВЕН МВ110-16ДН, частотным преобразователем VFD-H, источником бесперебойного электропитания, автоматическим преобразователем интерфейсов ОВЕН АС3-М (рис. 1).

ПЛК63 опрашивает модули МВ110 по протоколу Modbus, на которые поступают сигналы от поплавковых датчиков, управляет частотным преобразователем насоса узла перекачивания масла. При помощи выходных реле контроллер включает/ отключает источник бесперебойного электропитания.

Для возможности управления одним насосом с разных шкафов был разработан алгоритм подачи команд. Текущая команда на управление дублируется на экранах всех контроллеров, это позволяет одновременно работать сразу нескольким операторам. На экраны жидкокристаллического дисплея ПЛК63 в краткой форме выводятся основные параметры техпроцесса:

- уровень масла в емкостях;

- команда управления насосом и его текущее состояние;

- текущее значение давления в трубопроводах;

- значение температур (внутри трубопровода, в помещении, на улице);

- аварии.

В качестве эксперимента работа системы была организована таким образом, чтобы в ней не было фиксированных ведущих или ведомых устройств. Ведущий контроллер задается автоматически при каждом запуске/ останове системы и может меняться при возникновении аварийной ситуации. При включении и отключении питания любого из шкафов применяется хитрый и на первый взгляд сложный алгоритм выбора ведущего устройства. Когда оператор вручную включает электропитание, ПЛК63 запускает источник бесперебойного электропитания и переходит в режим «поиск сетевых устройств». По умолчанию ПЛК запускается как ведомый (Slave), однако по истечении некоторого времени, если мастер сети отсутствует, то контроллер занимает его место, т.е. кто первый включается – тот и мастер. Отключение электропитания шкафов также осуществляется при помощи ПЛК по запросу. Такой порядок не допускает случайного отключения, которое могло бы повлечь блокирование всей сети.

Достоинством такой распределенной системы является высокая надежность, взаимозаменяемость не только контроллеров, но и самих шкафов, единообразие пользовательского интерфейса. Недостатком – излишний программный код.

В настоящее время система внедрена и эксплуатируется в двух производственных корпусах, в работе находится третий. Как показала практика, использование контроллеров ПЛК63 является наилучшим бюджетным вариантом для реализации подобной системы.

В перспективе по мере оснащения электроприводом запорной трубопроводной арматуры система будет переведена в автоматический режим работы, однако при любой поломке или другой аварийной ситуации не составит труда перейти обратно в полуавтоматический режим и возобновить работу системы с помощью операторов.

В автоматическом режиме такая система обеспечит распределение масла по участкам заливки на основе заданной суточной потребности без участия оператора.

В перспективе

Система маслопередачи на ОАО «Алттранс» является частью технологического процесса маслоподготовки. Пока на заводе внедрены и успешно эксплуатируются системы маслопередачи и подогрева сырого масла. Ведется сборка системы вакуумной заливки, системы управления установками дегазации и осушения масла.

Благодаря использованию контроллеров ПЛК63 обеспечена гибкость и функциональность распределенной системы управления.

За более подробной информацией можно обращаться в ОАО «Алттранс» по телефонам: (3852) 466 714, 461 419.