Композиционные материалы занимают сегодня лидирующие позиции в производстве изделий для аэрокосмической и металлургической промышленности, нефтегазовой отрасли, теплоэнергетики и машиностроения, дорожного и жилищного строительства, судостроения. Технологии производства композиционных материалов позволяют создавать изделия сложной формы с точными геометрическими размерами. Одна из технологий изготовления – метод горячего вакуумного формования. Метод заключается в нагреве изделий до заданной температуры, последующей выдержке в течение определенного времени и охлаждении. Для управления печью горячего формования компания ЭЛСИ разработала, смонтировала и ввела в эксплуатацию автоматизированную систему.

Технология изготовления изделий из композита

Композитные полуфабрикаты изготавливаются путем нанесения на предварительно обработанную разделительным агентом поверхность модели-оснастки нескольких слоев армирующей волокнистой основы, пропитанной матричной полимерной смолой и гелькоутом. [1]

На оснастке с полуфабрикатом крепится мешок. Заготовка вакуумируется и помещается в печь. Спекание изделий происходит в вакууме при высокой температуре.

Управление процессом спекания

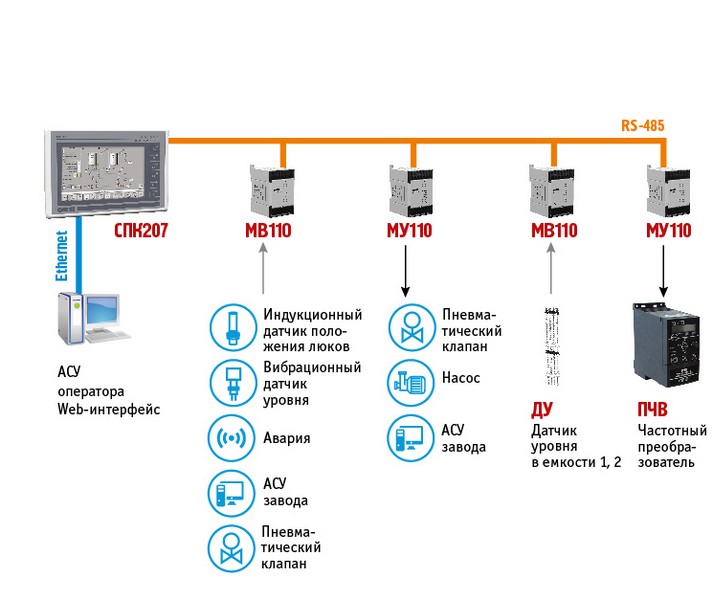

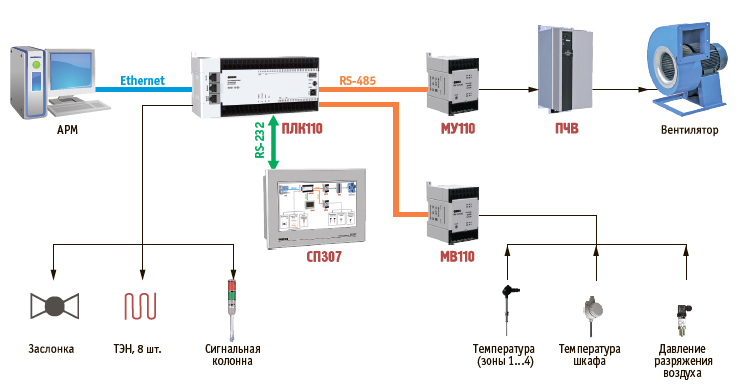

После установки изделия в температурную камеру оператор выбирает режим термообработки и запускает процесс формования. Датчики температуры установлены в четырех точках камеры. Размещение сразу четырех датчиков позволяет не только вести точные измерения, но и в случае выхода из строя одного из них оставшиеся три обеспечат полноценный контроль без прерывания техпроцесса. На рис. 1 показана функциональная схема управления.

Автоматизированная система управления построена на базе оборудования ОВЕН:

- программируемый контроллер ПЛК110;

- модуль аналогового ввода МВ110-8А;

- модуль аналогового вывода МУ110-8И;

- панель оператора СП307;

- блоки питания БП02.

Система автоматически поддерживает заданную температуру в камере в соответствии с выбранным режимом. Регулирование температуры осуществляется каскадным подключением нагрузки мощностью более 50-60 кВт и отключением нагревательных элементов с коммутацией через твердотельное реле. Такая методика позволяет плавно изменять нагрузку и избегать резких просадок напряжения питающей сети при выводе камеры на рабочий режим.

Мощность воздухообменного вентилятора регулируется частотным преобразователем под управлением контроллера.

В режиме ожидания оператор может менять параметры нагрева и время выдержки. В рабочем состоянии данная функция заблокирована для защиты от несанкционированных действий посторонних лиц. В режиме НАЛАДЧИК имеется возможность калибровки датчиков, тестового пуска вентилятора и изменения параметров ПИД-регулятора.

Визуализация режимов работы

Для визуализации рабочих параметров печи в шкафу установлена панель оператора, на которой помимо отображения текущих параметров можно просматривать архив базы данных. При возникновении нештатных ситуаций выводится описание неисправности с протоколированием данных в журнале аварий.

сигнальная колонна. Если печь находится в режиме ожидания – горит желтая лампа, в процессе работы – зеленая, а при возникновении аварийных ситуаций – мигающая красная.

Системные ограничения работы оборудования

Остановка и блокировка печи происходит при возникновении следующих аварийных ситуаций:

- дверь камеры открыта;

- неисправность датчиков;

- превышение максимально допустимой температуры камеры;

- снижение давления воздуха, подаваемого в камеру;

- нарушение вакуума в пресс-форме;

- неисправность системы управления.

Для повышения безопасной эксплуатации блокировка печи продублирована релейной схемой, это позволяет избежать нештатных ситуаций в случае отказа системы управления.

Точное управление параметрами нагрева и охлаждения при производстве изделий из композиционных материалов обеспечивает получение высокотехнологичных продуктов, повышение производительности установки, экономию энергоресурсов и безопасность производства.

Вопросы можно направлять по почте: atm69@mail.ru или по тел.: 8 (496) 610-07-38

[1] Гелькоут – материал для получения высококачественной отделки видимой части армированного композитного материала.