Существует множество технологий получения биотоплива, но наиболее часто используется спиртовое брожение, горячее прессование (лузги, опила, соломы), а также анаэробное сбраживание. Биогаз, как основной продукт биогазовой установки, может использоваться в качестве альтернативы природному газу. Он пригоден в отоплении, при приготовлении пищи, сушке древесины, зерна, а после специальной обработки биогаз способен заменить сжиженный пропан и может применяться в качестве основного топлива для автотранспорта и установок с двигателями внутреннего сгорания.

Наибольшую выгоду от биогазовых установок можно получить в сельском хозяйстве, так как в этом случае помимо электроэнергии получают высококачественные удобрения. Приготовленные в процессе анаэробного сбраживания удобрения содержат все необходимые для растений элементы в наиболее доступной форме. Применение таких добавок позволяет повысить урожайность и отказаться от химикатов.

Что такое анаэробное сбраживание? Это процесс, протекающий без доступа кислорода, в результате которого происходит ферментация биомассы под воздействием бактерий. Такой вид брожения с технологической точки зрения достаточно прост и дешев, однако требует постоянного контроля с целью поддержания реакции и управления скоростью ее течения, которая в основном зависит от количества использующегося сырья. В результате анаэробного сбраживания получаются два основных продукта: биогаз и шлам.

Биогаз – это газ, состоящий примерно из 60 % метана и 40 % углекислого газа. Получаемый при брожении биогаз имеет теплоту сгорания 5340- 6230 ккал/м3 , исходя из средних показателей годовая потребность в таком газе, например, для обогрева жилого дома составляет около 45 м3 на 1 м2 площади.

Шлам – остаток, образующийся в процессе получения биогаза, содержит все необходимые компоненты удобрений (азот, фосфат, калий, макро- и микроэлементы) в растворенном виде в соотношениях необходимых для растений, а также активные биологические стимуляторы класса ауксинов, повышающих выход урожая в несколько раз.

В условиях доступности и дешевизны природного газа в России строительство больших биогазовых установок пока не рационально, поэтому в университете при разработке такой установки был сделан акцент на малых вариантах с возможностью увеличения их производительности.

Рабочий алгоритм биогазовой установки

При работе установки от человека требуется только загрузка компонентов субстрата в подготовительную емкость и слив шлама один раз в сутки. Для того чтобы вывести систему на рабочий режим, необходимо наполнить реактор и дображиватель готовым субстратом. Основа субстрата при первой загрузке представляет собой коровий навоз. Далее следует нагреть субстрат до 35 °С и, перемешивая, выдержать в течение 7 дней.

При протекании реакции выделяется углекислый газ, который удаляется из системы, далее начинается анаэробный процесс сбраживания органических отходов. Критерием готовности служит достижение требуемой температуры. Транспортировка продукта в биореактор с помощью насоса, выделение биогаза и шлама идет в непрерывном режиме.

Продолжительность рабочего цикла установки составляет 24 часа. Система обеспечивает включение насосов каждые 8 часов на 30 минут, нагрев субстрата и поддержание температуры 33-35 °С.

Система автоматизации

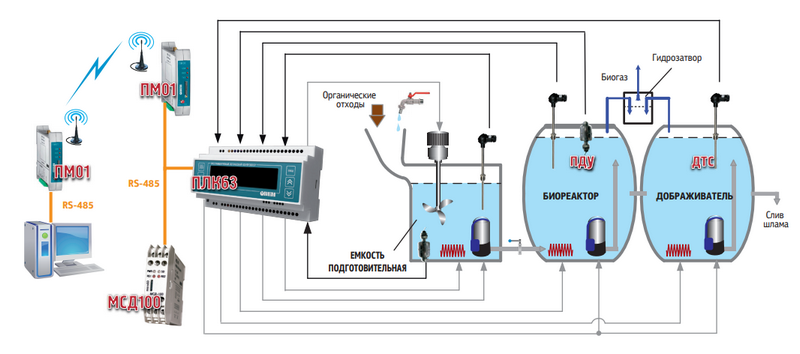

После проведенного анализа рынка компонентов систем автоматики для создания биогазовой установки были выбраны средства автоматизации ОВЕН. Основу блока управления составляет контроллер ОВЕН ПЛК63, обладающий широкими возможностями программирования и привлекательной ценой. Наличие дисплея, интегрированного в корпус ПЛК, также сыграло немалую роль при выборе данного контроллера.

Применение ПЛК63 позволяет увеличивать производительность установки и при необходимости интегрировать блок управления АСУ верхнего уровня. Кроме ПЛК63 в системе управления используются следующие компоненты ОВЕН:

- ПМ01 – GSM-модем для удаленного контроля;

- МСД100 – модуль сбора данных для архивации;

- ДТС055 – датчики температуры;

- ПДУ-2.1 – поплавковые датчики уровня.

Система автоматического управления процессом анаэробного сбраживания приведена на рис. 1.

На основе поступивших сигналов от датчиков ПЛК63 формирует управляющие сигналы на исполнительные механизмы (насосы, ТЭНы). Температура измеряется с помощью термосопротивления ДТС055. Датчики уровня представляют собой поплавковые дискретные датчики, срабатывающие при достижении необходимого уровня.

С помощью ТЭНов осуществляется нагрев загруженного субстрата до требуемой температуры. Насосы обеспечивают транспортировку субстрата из подготовительной емкости в реактор, а также постоянное перемешивание субстрата.

С целью исключения переполнения реактора установлен датчик, контролирующий максимальный уровень, при срабатывании которого выдается сигнал аварии.

Архивацию данных, необходимых для анализа процесса брожения и контроля, осуществляет МСД100. GSM-модем производит удаленный контроль работы биогазовой установки и оповещает обслуживающий персонал в случае аварийных и нештатных ситуаций. Все приборы связаны между собой по интерфейсу RS-485.

На кафедре электропривода и автоматизации промышленных установок Вятского государственного университета ведется работа по созданию и усовершенствованию биогазовой установки для изучения процесса анаэробного сбраживания с целью выработки наиболее оптимальных и надежных алгоритмов управления процессом. Совместными усилиями сотрудников кафедры и специалистов компании ОВЕН создан блок автоматики для лабораторной биогазовой установки (рис. 2).

По вопросам сотрудничества следует обращаться на кафедру ЭПиАПУ ВятГУ по телефону: (8332) 64-84-37 или по электронной почте: mokrushin@vyatsu.ru.