Первая очередь теплоэлектроцентрали (Алтайский край, г. Яровое) была введена в эксплуатацию в июне 1944 года для обеспечения энергоресурсами эвакуированного химзавода и молодого города химиков. Последняя очередь ТЭЦ сдана в 1971 году. Установленная мощность ТЭЦ составляет 32,5 МВт, производительность – 227 Гкал/час.

До начала третьего тысячелетия никаких серьезных реконструкций основного оборудования и средств автоматизации не проводилось. Специалисты цеха теплоавтоматики и измерений (ТАИ) в течение многих лет поддерживали средства управления и измерений в рабочем состоянии. Следует отдать должное этим приборам – они проработали по два-три десятка лет в тяжелых промышленных условиях, ремонтопригодны при наличии запасных частей, надежны в рамках своего функционала. Однако в современных условиях старые приборы проигрывают по многим показателям: классу точности, наличию интерфейса, возможности конфигурации с ПК, архивации, отображению и передаче данных.

В связи с тем, что ТЭЦ является стратегически и социально важным объектом, единственным поставщиком тепловой энергии и основным – электрической энергии, со стороны собственника и краевых властей было принято решение о реконструкции турбоагрегатов и капитальном ремонте нескольких котлоагрегатов. Нашла поддержку у руководства инициатива технических специалистов, направленная на модернизацию средств измерений основного оборудования.

На первом этапе началась работа по созданию системы диспетчеризации станции и одновременно проходила замена устаревших приборов КИПиА. Выполнив первоочередные задачи, оценив затраты и выгоду, было решено продолжить работы по созданию программно-технического комплекса (ПТК), позволяющего решать более широкий спектр задач.

Еще до начала внедрения комплекса приборы ОВЕН (измерители-регуляторы ТРМ и расходомеры РМ1) стали устанавливать взамен выходящих из строя. Проработав на ТЭЦ в течение нескольких лет, они зарекомендовали себя как надежные, удобные и, что немаловажно, недорогие изделия. Они и сейчас продолжают работать в достаточно жестких условиях угольной ТЭЦ. С появлением приборов с интерфейсом RS-485 специалисты цеха ТАИ стали устанавливать их во вновь создаваемых автоматизированных системах. Сегодня на ТЭЦ работают более 80 единиц приборов ОВЕН, не считая блоков питания и различных датчиков.

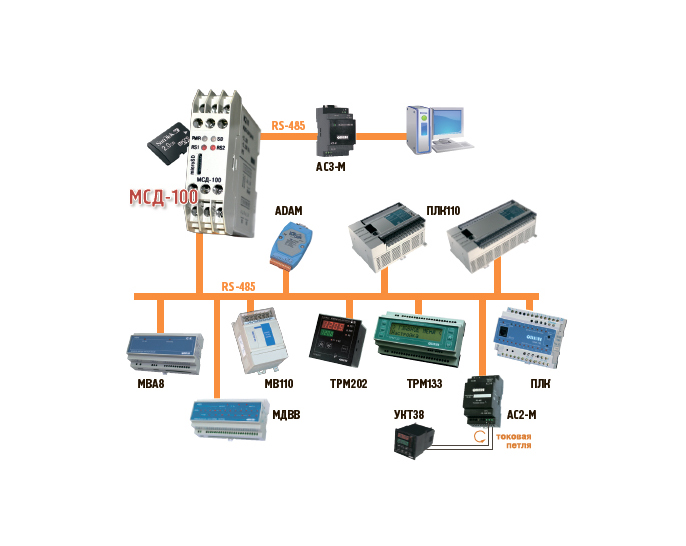

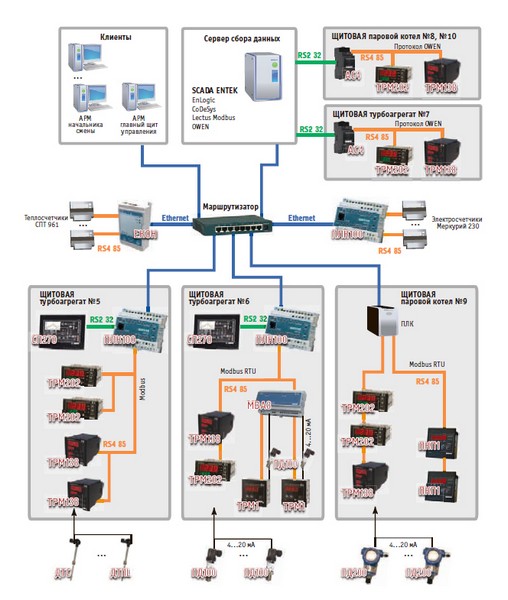

Сейчас программный комплекс выполняет функции автоматизированной информационно-измерительной системы (АИИС), решает задачи мониторинга и учета теплоэнергетических ресурсов – вырабатываемой и отпускаемой тепловой и электрической энергии. На рис. 1 представлен принцип работы программно-технического комплекса, его структура, функциональные возможности, основная аппаратная часть. На рис. 2 изображена главная мнемосхема ТЭЦ, через нее осуществляется доступ к различным обслуживающим автоматизированным системам – АСУ турбоагрегатов, котлоагрегатов, к системам учета электроэнергии и т. п.

Программно-технический комплекс обеспечивает в автоматическом режиме:

- учет и мониторинг вырабатываемой и отпускаемой электроэнергии;

- учет и мониторинг отпускаемой тепловой энергии;

- сбор данных в режиме реального времени;

- расчет технико-экономических показателей (фактических, нормативных и т.п.);

- формирование выходных форм и отчетов;

- архивирование и хранение баз данных;

- отображение мнемосхем;

- графическое представление рабочих параметров;

- прогнозирование и оптимизация технико-экономических показателей (в стадии разработки).

Данные поступают одновременно от нескольких систем на сервер сбора SCADA-системы ENTEK. SCADA-система предназначена для работы с масштабными системами энергоучета, телемеханики и автоматизации электрических подстанций. На сегодняшний день ПТК на ТЭЦ включает в себя несколько автоматизированных систем: диспетчеризации, сбора данных с электросчетчиков, учета вырабатываемой и отпускаемой тепловой энергии, котлоагрегатов и турбоагрегатов.

Система диспетчеризации

Одной из основных систем программно-технического комплекса является система диспетчеризации, позволяющая отслеживать основные техникоэкономические параметры станции. Она обеспечивает сбор параметров со всех автоматических систем (сбора данных с электросчетчиков, учета отпускаемой тепловой энергии, учета топлива и т.д.), отображение состояния элементов систем и представление информации в удобном виде.

Система сбора данных с электросчетчиков

Контроллер ОВЕН ПЛК100 с исполнительной системой EnLogic получает по интерфейсу RS-485 данные с электросчетчиков Меркурий 230, обрабатывает их и через маршрутизатор по сети Ethernet отправляет на сервер сбора данных SCADA ENTEK. Результаты обработки используются в системе диспетчеризации при создании отчетных форм учета и контроля параметров электроэнергии.

Система учета вырабатываемой и отпускаемой тепловой энергии

Учет вырабатываемой и отпускаемой тепловой энергии реализован на тепловычислителях CПТ961. С помощью преобразователя интерфейса ОВЕН EКОН134 измеренные параметры, вычисленные данные и архивы передаются на сервер сбора данных SCADA ENTEK и используются в программах коммерческого учета производственно-технического отдела ТЭЦ.

Автоматизированные системы котлоагрегатов

На ТЭЦ введены в действие автоматизированные системы пяти котлоагрегатов (№ 7-11). Функционально они схожи, есть различие только в аппаратном исполнении АСУ. На котлоагрегатах для измерения параметров, участвующих в расчете КПД, установлены измерители-регуляторы ОВЕН ТРМ202, ТРМ138 с интерфейсом RS-485 и через преобразователь интерфейса АС4 сконфигурированы с сервером ТЭЦ. Недостающие данные (химический состав угля и т.п.) вводятся оператором вручную. В последних системах добавлен программируемый контроллер ОВЕН ПЛК100 с исполнительной системой EnLogic.

Первой была смонтирована АСУ котлоагрегата №10, которая обеспечивает передачу данных, необходимых для расчета КПД и технико-экономических параметров (расход пара, температура газов, содержание кислорода). В качестве вторичных приборов используются два измерителярегулятора ТРМ201 и ТРМ202. Связь с сервером осуществляется по RS-485 через преобразователь интерфейса АС4. Далее планируется расширить список технологических параметров, выводимых на сервер сбора данных (до 22-х). Для этого оставшаяся часть устаревших приборов будет заменена на ТРМ202 и ТРМ138.

АСУ котлоагрегата №8 обеспечивает передачу данных, необходимых для расчета КПД, контроля технологических параметров (температуры и давления пара, давления питательной воды, температуры дымовых газов (8 точек), аэросмеси и подшипников механизмов). На щите этого агрегата установлены восемь единиц ТРМ202 и ТРМ138.

В АСУ котлоагрегата №9 используется ПЛК, который обрабатывает данные, поступающие от ТРМ202, ТРМ138, и по сети Ethernet передает на сервер. В схему управления задвижками внесены изменения – были установлены устройства управления и защиты электропривода задвижки ОВЕН ПКП1Т (5 шт.), что заметно облегчило процесс управления. ПКП1Т информирует об открытии механизма в процентном отношении и дополнительно контролирует положение задвижки по времени ее перемещения и току, регистрирует данные на контроллере и затем на сервере сбора данных. Мнемосхема котлоагрегата №9 изображена на рис. 3.

Автоматизированные системы турбоагрегатов

Новые АСУ работают на трех турбоагрегатах (№ 5-7). АСУ турбоагрегата №7 обеспечивает передачу данных по RS-485 и АС4 на сервер для контроля параметров работы турбины (расход, давление, температура пара, давление и температура масла в маслосистеме, температура подшипников). Всего установлено 9 единиц ТРМ202 и 2 – ТРМ138.

В начале 2012 года был закончен монтаж, настройка и программирование АСУ турбоагрегата №5. Контроллер ПЛК100 передает данные по сети Ethernet, анализирует параметры и сигнализирует в случае их выхода за допустимые пределы, отрабатывает алгоритмы квитирования и многое другое. На панель СП270 выводятся параметры турбоагрегата. Настройка панели СП270 была выполнена с помощью программы «Конфигуратор СП200», а для программирования контроллера ПЛК100 использовалась среда CoDeSys. Программа написана на языках FBD и ST стандарта IEC61131-3. Панель совместно с контроллером обеспечивают:

- визуализацию технологических параметров турбоагрегата в целом и по группам в виде различных мнемосхем;

- сигнализацию превышения или понижения допустимых значений параметров;

- диагностику связи приборов и контроллера, настройку времени, даты, сигнализацию;

- построение и просмотр графиков.

На щитовой турбоагрегата №6 еще в 2006 году была произведена замена устаревших приборов на 8 единиц ТРМ1 в комплекте с датчиками давления. Позднее были установлены 4 прибора ТРМ202 и ТРМ138 с интерфейсом RS-485 и создана локальная измерительная система с выводом параметров на СП270. При этом не потребовалась замена ранее установленных приборов ОВЕН, так как они легко интегрируются в новые системы. Для автоматизированной системы сбора и передачи данных были установлены контроллер ПЛК100 и модуль ввода МВА8.

Результат модернизации

Основным результатом модернизации автоматических систем управления на Яровой ТЭЦ стал точный учет вырабатываемой электрической и тепловой энергии, расчет экономической эффективности работы ТЭЦ, мониторинг и контроль технологических параметров, ведение отчетной документации.

Сейчас продолжается работа над следующим важным этапом – созданием АСУ ТП котлоагрегатов с возможностью контроля и управления с АРМ оператора всеми узлами и механизмами, защитами. Положительный опыт работы с приборами ОВЕН показывает, что с этой задачей коллектив цеха теплоавтоматики и измерений ТЭЦ справится.

Связаться с автором статьи можно по адресу: a.vedler@altgerb.ru или по тел.: 8(38568)3-56-84