Компания BAMATEK (bamatek.eu) весной 2012 года запустила в работу модульный перерабатывающий комплекс. Технология переработки промышленных отходов принадлежит российскому научно-производственному предприятию «НПП Термолиз» (termoliz.ru). Однако, как это часто бывает, отечественная разработка была внедрена в одной из стран Евросоюза – работы по реализации проекта велись на территории Эстонской Республики.

Компания BAMATEK (bamatek.eu) весной 2012 года запустила в работу модульный перерабатывающий комплекс. Технология переработки промышленных отходов принадлежит российскому научно-производственному предприятию «НПП Термолиз» (termoliz.ru). Однако, как это часто бывает, отечественная разработка была внедрена в одной из стран Евросоюза – работы по реализации проекта велись на территории Эстонской Республики.

Технология позволяет перерабатывать резиновую крошку путем термолиза с последующим получением товарного технического углерода и жидкого углеводородного остатка – синтетической нефти. Получаемый технический углерод может повторно использоваться при производстве резинотехнических изделий и в лакокрасочной промышленности. Синтетическая нефть также находит применение в качестве котельного и судового топлива или может перерабатываться на НПЗ вместе с обычной нефтью.

Содружество трех компаний

Помимо компании BAMATEK в работе над созданием перерабатывающего комплекса принимали участие две российские организации. Одна из них – «НПП Термолиз», как уже было сказано, является разработчиком и правообладателем технологии.

Другая – «ДриМер» (drimer.pro) является инжиниринговой компанией, ответственной за весь цикл работ по созданию автоматизированной системы управления, начиная от разработки проектной документации АСУ ТП, подбора комплектующих, выполнения монтажных и пусконаладочных работ и заканчивая техническим сопровождением и консультированием обслуживающего персонала по работе с АСУ ТП.

Со стороны заказчика – компании BAMATEK – были сформулированы достаточно жесткие требования к системе управления установкой: доступность комплектующих, соответствие языков программирования международным стандартам, ремонтопригодность.

Доступность и ремонтопригодность были достигнуты благодоря преимущественному использованию средств автоматизации ОВЕН. Компания ОВЕН имеет большое число дилерских центров, расположенных по всей России и в странах СНГ. Это обстоятельство гарантировало минимальные сроки поставки приборов. А поскольку весь проект автоматизации был продуман и подготовлен одной командой специалистов «ДриМер», то при необходимости расширения функционала системы достаточно установки дополнительных модулей и небольшой доработки программы. Что касается стандарта языков программирования, то контроллеры ОВЕН имеют сертификаты соответствия международному стандарту IEC 61131.

Управление процессом переработки

Весь процесс переработки от момента загрузки сырья до выхода готовых продуктов происходит в автоматическом режиме. Система рассчитана на непрерывную, круглосуточную работу и обслуживается одним оператором.

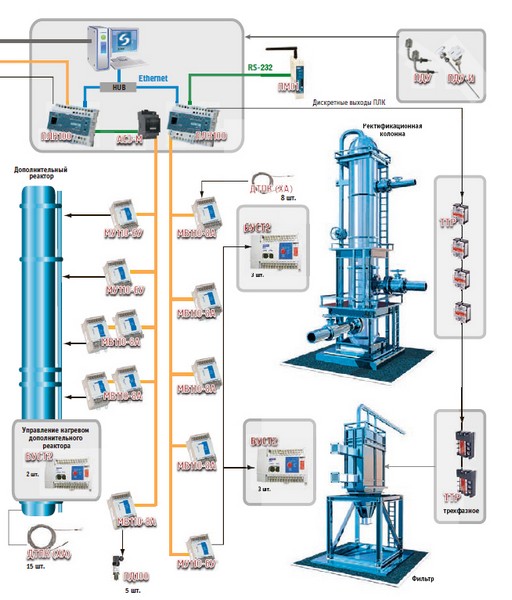

Управление комплексом обеспечивают два программируемых контроллера ОВЕН ПЛК100. Основной контроллер управляет работой двух реакторов, производительностью частотных преобразователей и температурным режимом. Второй контроллер ПЛК100 управляет вспомогательным оборудованием, ректификационной колонной, секциями испарителей, насосами, электромагнитными пускателями, а также режимом прогрева.

Система имеет наглядный пользовательский интерфейс, созданный в SCADA-системе SIMP Light, которая позволяет отображать на экране несколько мнемосхем одновременно (рис. 1). Система спроектирована таким образом, чтобы избежать ситуации опасной для здоровья и жизни людей. Кроме того, было важно предусмотреть, чтобы ошибочные действия оперативного персонала или отказы программных средств не привели к необратимым повреждениям и отказу оборудования.

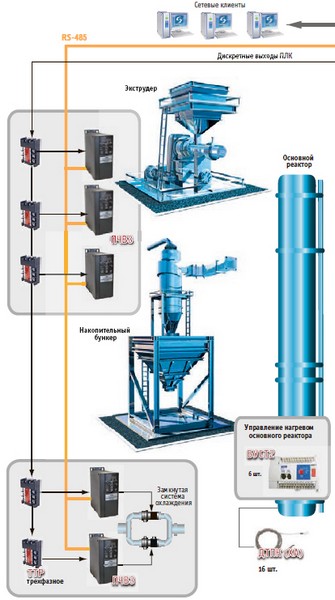

АСУ целиком построена на аппаратных средствах ОВЕН (рис. 2):

программируемых контроллерах ПЛК100-К.М;

- частотных преобразователях ПЧВ3;

- GSM/GPRS-модеме ПМ01;

- модулях аналогового вывода МУ110-6У; » модулях ввода/вывода МВ110;

- поплавковых датчиках уровня ПДУ-И;

- преобразователях давления ПД100;

- блоках управления симисторами и тиристорами БУСТ2;

- автоматическом преобразователе интерфейсов RS-232/RS-485 – АС3-М.

Для выхода на первоначальный рабочий режим установки требуется около 3 часов. Для управления режимом прогрева в контроллере в среде CODESYS создан алгоритм, который в установленное время запускает насосы циркуляции газовыносителя и водяного охлаждения, запускает плавный режим нагрева реактора и испарителей.

ПЛК отслеживает состояние установки и при возникновении нештатной ситуации переводит ее в безопасное состояние: отключает насосы и нагреватели, отправляет диагностические SMS обслуживающему персоналу посредством GSM-модуля.

Технология переработки

Резиновая крошка поступает в сырьевой бункер. При наполнении бункера наполовину срабатывает емкостной датчик, и ПЛК100 подает сигнал на включение шлюзового питателя. Затем через шлюзовой питатель крошка подается в первый реактор термолиза, где происходит термическая деструкция исходного сырья. Количество сырья, подаваемого шлюзовым питателем, регулируется преобразователем частоты ПЧВ3. Сырье продвигается в реакторе при помощи шнека, скорость которого также регулирует ПЧВ3.

По аналогичной схеме организовано продвижение и выгрузка технического углерода во втором реакторе, в котором происходит удаление остатков масел и тяжелых углеводородов.

Для управления реакцией термолиза основной реактор поделен на девять частей, второй – на три части. Автоматическое регулирование нагревом обеспечивает блок управления БУСТ2 с модулем вывода МУ110-6У.

Для осуществления реакции термолиза и очистки углерода необходима постоянная циркуляция газовыносителя. Ее обеспечивает винтовой газовый компрессор, производительностью которого управляет ПЛК100. Образующиеся в результате термолиза газообразные продукты выводятся из системы реакторов через рукавный фильтр с короткоцикловой обратной продувкой. Регенерация (очистка) фильтра осуществляется с помощью импульсной продувки, за которую отвечают электромагнитные клапаны, частотой срабатывания и длительностью открытия которых управляет контроллер ПЛК100. После прохождения фильтра газообразные продукты реакции через теплообменник попадают в ректификационную колонну, где происходит их конденсация и разделение. Более тяжелая синтетическая нефть конденсируется в кубе колонны. Уровень в кубе контролируется поплавковым датчиком уровня ПДУ-И.

Отбор синтетической нефти осуществляется автоматически. По сигналу ПЛК100 нефть перекачивается насосом в емкость для хранения и дальнейшего использования. По этому принципу происходит отбор жидкостей из ректификационной колонны.

В схеме применена оборотная система водоохлаждения. Она состоит из буферной емкости с установленным датчиком уровня ПДУ-И и радиатора. Циркуляция воды осуществляется двумя циркуляционными насосами, производительностью которых управляет ПЧВ3.

Оператор следит за работой всего комплекса, отдельных узлов и исполнительных механизмов на двух мониторах. В штатном режиме на главной мнемосхеме индицируются только самые необходимые параметры, которые информируют оператора о состоянии установки. В задачи оператора входит выбор режима работы, который зависит от качества сырья, и принятие решений в нештатной ситуации. Для контроля дополнительных узлов и второстепенных параметров предусмотрены всплывающие мнемосхемы, на которых отображаются:

- состояние частотных преобразователей;

- профиль режима работы установки;

- параметры настройки режимов работы реактора, секции испарителей, колонны, таймера, условия продувки фильтра (частота срабатывания, интервал, последовательность);

- показания счетчиков электроэнергии;

- диагностическая информация.

Результат международного сотрудничества

Западные партнеры удовлетворены сотрудничеством с российскими предпринимателями. Создана сложная система, которая ориентирована на решение узкоспециализированной задачи управления перерабатывающим комплексом с учетом особенностей нефтехимической направленности. Несмотря на сложность, все сроки исполнения проекта были соблюдены. Кроме того, цена системы в разы отличается от западных аналогов. Сама технология уникальна и полностью удовлетворяет экологическим стандартам Европейского союза.

Получить дополнительную информацию о работе комплекса можно по адресу: licc@bk.ru, по тел.: 8 (903) 187 81 83